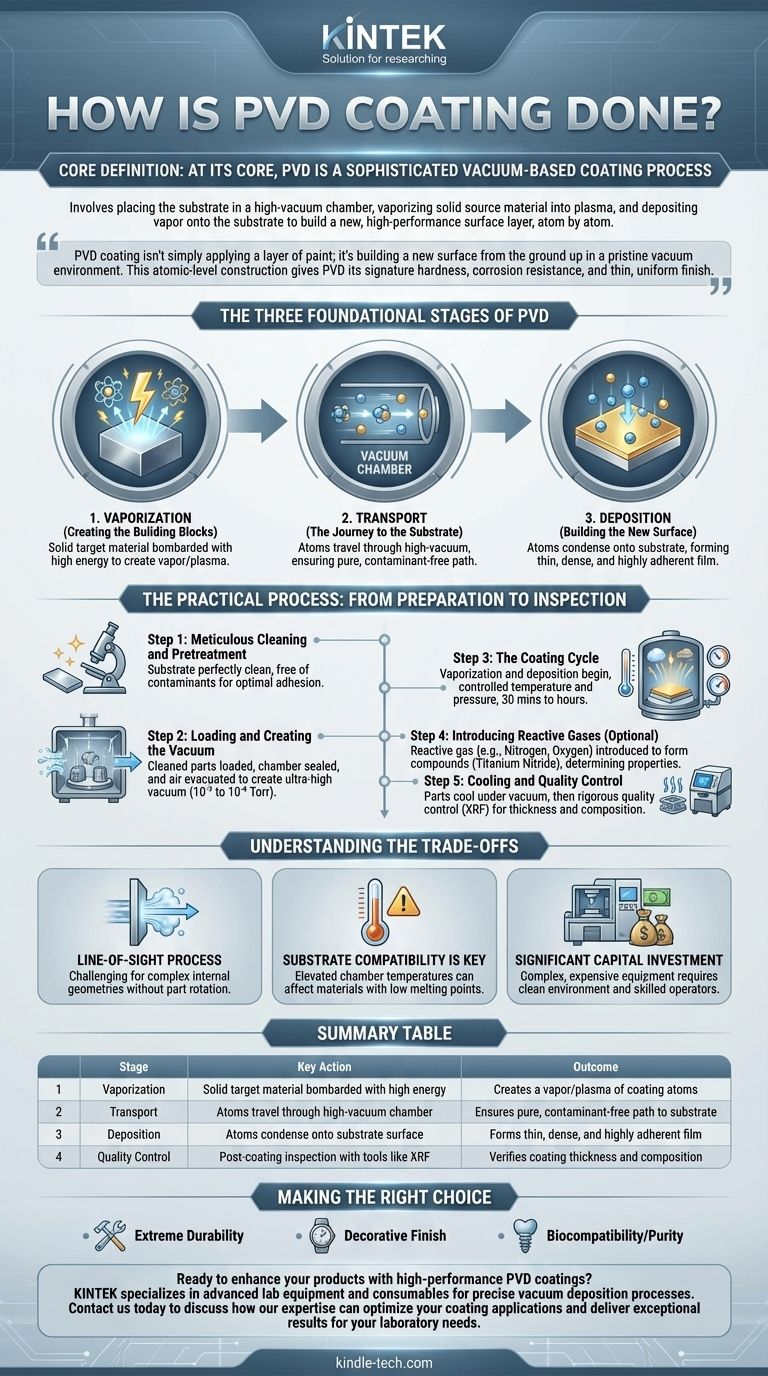

À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sophistiqué basé sur le vide. Il implique de placer l'objet à revêtir (le substrat) dans une chambre à vide poussé, de vaporiser un matériau source solide en un plasma d'atomes ou de molécules, puis de déposer cette vapeur sur le substrat pour construire, atome par atome, une nouvelle couche de surface haute performance.

Le revêtement PVD n'est pas simplement l'application d'une couche de peinture ; c'est la construction d'une nouvelle surface à partir de zéro dans un environnement sous vide vierge. Cette construction au niveau atomique est ce qui confère au PVD sa dureté caractéristique, sa résistance à la corrosion et son fini mince et uniforme.

Les trois étapes fondamentales du PVD

Bien que le processus industriel complet comporte plusieurs étapes, la physique du processus PVD lui-même peut être décomposée en trois étapes fondamentales. Comprendre celles-ci est essentiel pour comprendre pourquoi le revêtement est si efficace.

Étape 1 : Vaporisation (Création des éléments constitutifs)

Le processus commence par le matériau source, ou « cible », qui est un bloc du matériau pur que vous souhaitez utiliser pour le revêtement (par exemple, titane, zirconium, chrome).

Cette cible solide est bombardée par une source à haute énergie, telle qu'un arc électrique ou un faisceau d'ions. Ce bombardement possède suffisamment d'énergie pour arracher des atomes de la cible, convertissant le matériau solide directement en vapeur ou en plasma.

Étape 2 : Transport (Le voyage vers le substrat)

Une fois vaporisés, ces atomes traversent la chambre à vide de la cible vers le substrat.

Le vide est essentiel ici. En éliminant pratiquement toutes les autres particules d'air et de gaz, il garantit l'absence de contaminants et assure aux atomes vaporisés un chemin clair et dégagé vers leur destination.

Étape 3 : Dépôt (Construction de la nouvelle surface)

Lorsque les atomes vaporisés atteignent le substrat, ils se condensent sur sa surface.

Comme cela se produit atome par atome, ils forment un film extrêmement mince, dense et très adhérent. Cette croissance contrôlée, couche par couche, est ce qui crée l'uniformité et les caractéristiques de performance exceptionnelles d'un revêtement PVD.

Le processus pratique : de la préparation à l'inspection

Dans un environnement industriel réel, les étapes fondamentales font partie d'un flux de travail plus vaste et hautement contrôlé, conçu pour la qualité et la répétabilité.

Étape 1 : Nettoyage méticuleux et prétraitement

C'est sans doute l'étape la plus critique pour un revêtement réussi. Le substrat doit être parfaitement propre, exempt de toute huile, poussière, oxydes ou autres contaminants.

Toute imperfection à la surface empêchera le revêtement d'adhérer correctement, entraînant une défaillance potentielle. Un prétraitement peut également être utilisé pour améliorer davantage la surface en vue d'une liaison optimale.

Étape 2 : Chargement et création du vide

Les pièces nettoyées sont soigneusement placées dans la chambre à vide avec le matériau source. La chambre est ensuite scellée et de puissantes pompes évacuent l'air.

Ce processus crée un environnement de très basse pression (typiquement 10⁻³ à 10⁻⁹ Torr), essentiel pour la pureté et la qualité du revêtement final.

Étape 3 : Le cycle de revêtement

Une fois le vide établi, le processus de vaporisation et de dépôt commence. La température et la pression à l'intérieur de la chambre sont contrôlées avec précision tout au long du cycle.

Cette partie du processus peut prendre de 30 minutes à quelques heures, selon le matériau, l'épaisseur du revêtement et la taille des pièces.

Étape 4 : Introduction de gaz réactifs (Facultatif)

Pour créer des composés spécifiques, un gaz réactif comme l'azote, l'oxygène ou le méthane peut être introduit dans la chambre pendant l'étape de transport.

Les atomes de métal vaporisés réagissent avec le gaz pour former un composé céramique (par exemple, Titane + Azote → Nitrure de Titane). Cette étape détermine bon nombre des propriétés finales du revêtement, y compris sa dureté et sa couleur.

Étape 5 : Refroidissement et contrôle qualité

Une fois le revêtement déposé, les pièces sont laissées refroidir sous vide avant que la chambre ne revienne à la pression atmosphérique.

Chaque lot est ensuite soumis à un contrôle qualité rigoureux. Les techniciens utilisent souvent des outils comme un appareil de fluorescence X (XRF) pour vérifier l'épaisseur et la composition élémentaire exacte du revêtement, garantissant qu'il répond à toutes les spécifications.

Comprendre les compromis

Le PVD est une technologie puissante, mais il est important de comprendre ses caractéristiques et limites spécifiques pour déterminer s'il s'agit du bon choix pour votre application.

C'est un processus à ligne de visée

Le matériau vaporisé voyage en ligne relativement droite de la cible au substrat. Cela signifie que le revêtement de géométries internes complexes ou de trous profonds et étroits peut être difficile sans mécanismes sophistiqués de rotation des pièces.

La compatibilité du substrat est essentielle

Le processus PVD implique des températures élevées à l'intérieur de la chambre. Bien que pas aussi chaudes que d'autres processus comme le dépôt chimique en phase vapeur (CVD), la chaleur peut toujours affecter les matériaux ayant des points de fusion bas, limitant potentiellement les choix de substrats.

Cela nécessite un investissement en capital important

L'équipement de revêtement PVD est complexe, précis et coûteux. Le processus nécessite un environnement propre et des opérateurs qualifiés, ce qui le rend mieux adapté aux applications haute performance où les avantages de durabilité et de qualité justifient le coût.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser le revêtement PVD dépend entièrement des objectifs de votre projet.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Le dépôt atome par atome du PVD crée un film exceptionnellement dur et dense, idéal pour les outils de coupe et les composants soumis à une forte usure.

- Si votre objectif principal est une finition décorative spécifique avec des performances élevées : La capacité d'introduire des gaz réactifs vous donne un contrôle précis sur la couleur et l'éclat, rendant le PVD parfait pour les montres haut de gamme, les luminaires et les appareils électroniques grand public.

- Si votre objectif principal est la biocompatibilité ou la pureté : Le processus sous vide poussé garantit un revêtement extrêmement pur sans dégazage, ce qui est essentiel pour les implants médicaux et les équipements de qualité alimentaire.

Comprendre cette construction au niveau atomique est la clé pour exploiter tout le potentiel du PVD pour vos besoins spécifiques.

Tableau récapitulatif :

| Étape du revêtement PVD | Action clé | Résultat |

|---|---|---|

| Vaporisation | Le matériau cible solide est bombardé par une énergie élevée | Crée une vapeur/plasma d'atomes de revêtement |

| Transport | Les atomes traversent la chambre sous vide poussé | Assure un chemin pur et sans contaminants vers le substrat |

| Dépôt | Les atomes se condensent sur la surface du substrat | Forme un film mince, dense et très adhérent |

| Contrôle qualité | Inspection post-revêtement avec des outils comme le XRF | Vérifie l'épaisseur et la composition du revêtement |

Prêt à améliorer vos produits avec des revêtements PVD haute performance ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour des processus de dépôt sous vide précis. Que vous développiez des outils de coupe, des implants médicaux ou des finitions décoratives, nos solutions garantissent une dureté, une résistance à la corrosion et une uniformité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos applications de revêtement et fournir des résultats exceptionnels pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme