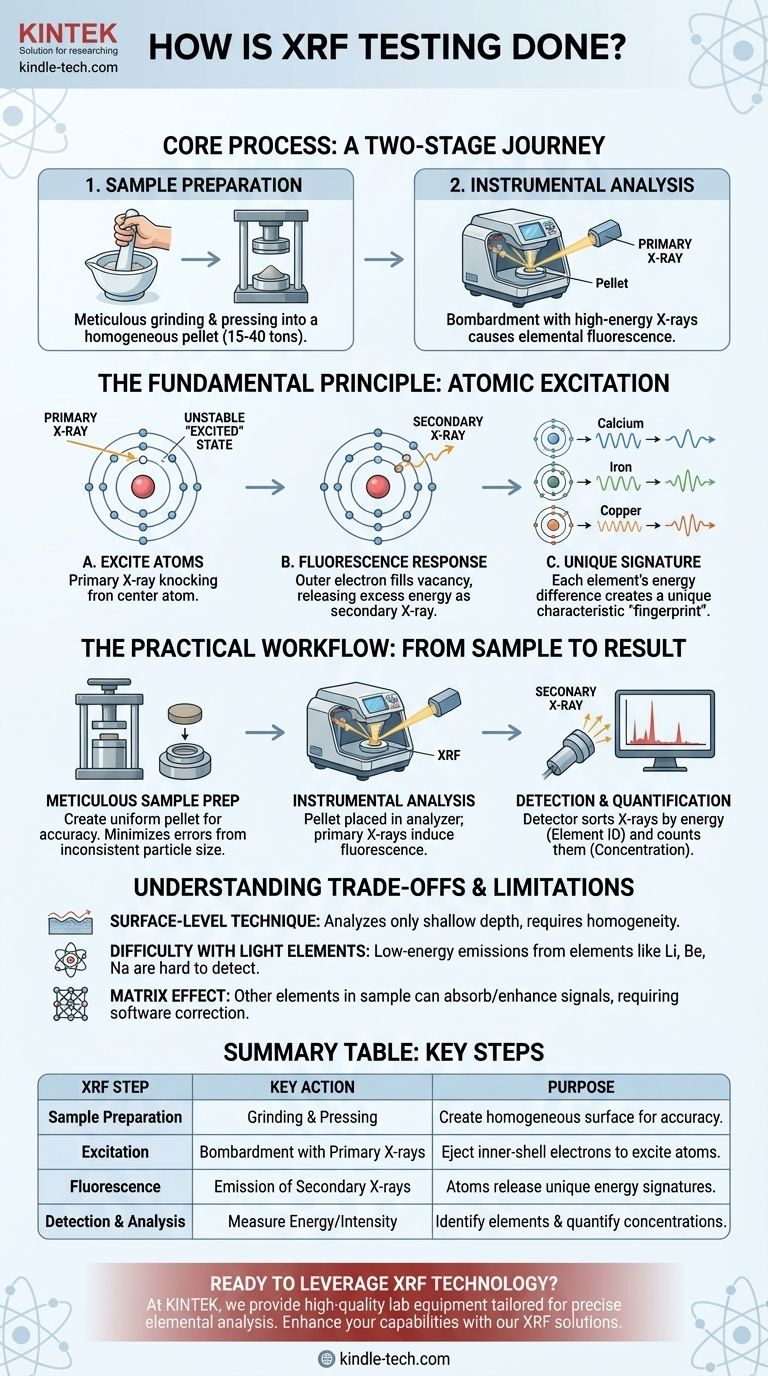

À la base, le test par fluorescence des rayons X (XRF) est un processus en deux étapes. Premièrement, un échantillon de matériau est soigneusement préparé — souvent en le broyant en une poudre fine et en le pressant en une pastille solide. Deuxièmement, un analyseur bombarde cet échantillon avec des rayons X de haute énergie, provoquant la « fluorescence » des éléments qu'il contient et l'émission de leurs propres rayons X secondaires uniques, qui sont ensuite détectés et mesurés pour déterminer la composition élémentaire du matériau.

Le principe fondamental de la XRF est que chaque élément émet une signature de rayons X caractéristique lorsqu'il est excité. En mesurant précisément ces « empreintes » énergétiques uniques, un analyseur peut identifier rapidement quels éléments sont présents dans un échantillon et à quelles concentrations.

Le principe fondamental : l'excitation atomique

La XRF est une technique analytique non destructive qui exploite la physique des atomes. Le processus ne repose pas sur des réactions chimiques mais sur des transferts d'énergie au sein de la structure atomique de chaque élément.

Comment les rayons X primaires excitent les atomes

Un analyseur XRF génère un faisceau de rayons X de haute énergie, souvent appelés rayons X primaires. Ce faisceau est dirigé vers la surface de l'échantillon préparé.

Lorsqu'un rayon X primaire frappe un atome de l'échantillon avec une force suffisante, il peut éjecter un électron de l'une de ses couches orbitales internes (par exemple, la couche K ou L). Cet événement laisse l'atome dans un état instable et « excité ».

La réponse de « fluorescence »

Un atome ne peut pas rester dans cet état instable. Pour retrouver sa stabilité, un électron d'une couche externe de plus haute énergie retombe immédiatement pour combler la vacance laissée par l'électron éjecté.

Lorsque cet électron passe à un niveau d'énergie inférieur, il doit libérer l'excès d'énergie. Il le fait en émettant un rayon X secondaire, un processus connu sous le nom de fluorescence.

Pourquoi chaque élément possède une signature unique

L'énergie de ce rayon X secondaire émis est la pièce critique du puzzle. La différence d'énergie entre les couches électroniques interne et externe est unique et précisément définie pour chaque élément.

Cela signifie qu'un atome de calcium émettra toujours des rayons X secondaires avec une énergie différente et spécifique que celle d'un atome de fer ou de cuivre. Cette énergie unique est la signature de l'élément, permettant à l'analyseur de l'identifier avec certitude.

Le flux de travail pratique : de l'échantillon au résultat

Bien que la physique sous-jacente soit complexe, le flux de travail opérationnel est un processus systématique conçu pour garantir la précision et la répétabilité.

Étape 1 : Préparation méticuleuse de l'échantillon

Pour de nombreuses analyses XRF en laboratoire, l'objectif est de créer un échantillon parfaitement homogène avec une surface plane et uniforme. Cela minimise les erreurs analytiques causées par une taille ou une densité de particules incohérente.

L'échantillon est souvent moulu en une poudre fine, mélangé à un liant, et placé dans une matrice de pastillage. Une presse applique ensuite une pression immense — allant de 15 à 40 tonnes — pour créer une pastille dense et solide prête pour l'analyse.

Étape 2 : Analyse instrumentale

La pastille préparée est placée à l'intérieur du spectromètre XRF. L'instrument bombarde l'échantillon avec son faisceau de rayons X primaires.

Les atomes de l'échantillon fluorescent, émettant leurs rayons X secondaires caractéristiques vers le détecteur de l'instrument.

Étape 3 : Détection et quantification

Un détecteur de rayons X à l'intérieur de l'analyseur capture ces rayons X secondaires entrants. Il les trie en fonction de leurs niveaux d'énergie spécifiques et compte le nombre de rayons X détectés à chaque niveau.

Le logiciel de l'analyseur corrèle ensuite le niveau d'énergie à un élément spécifique et l'intensité (le nombre de rayons X comptés) à la concentration de cet élément. Le résultat final est généralement un rapport indiquant les éléments et leurs quantités relatives.

Comprendre les compromis et les limites

Comme toute technique d'analyse, la XRF présente des caractéristiques spécifiques qui la rendent idéale pour certaines applications et moins adaptée pour d'autres.

C'est une technique de surface

Les rayons X primaires ne pénètrent que très peu dans l'échantillon. Par conséquent, les résultats reflètent la composition de la surface, et non nécessairement le matériau en vrac. C'est pourquoi une préparation d'échantillon appropriée pour assurer l'homogénéité est si critique pour une analyse en vrac précise.

Difficulté avec les éléments légers

La XRF a du mal à détecter de manière fiable les éléments très légers (par exemple, le lithium, le béryllium, le sodium). Les rayons X secondaires émis par ces éléments sont de très basse énergie et sont souvent absorbés par l'air ou la fenêtre du détecteur avant de pouvoir être mesurés.

L'« effet de matrice »

Les rayons X émis par un élément peuvent être absorbés ou renforcés par d'autres éléments présents dans la matrice de l'échantillon. Cet « effet de matrice » peut fausser les résultats de concentration et nécessite des corrections mathématiques sophistiquées dans le logiciel de l'analyseur pour garantir la précision.

Faire le bon choix pour votre objectif

Comprendre le fonctionnement de la XRF est essentiel pour décider si c'est l'outil approprié pour vos besoins analytiques.

- Si votre objectif principal est le contrôle qualité rapide ou l'identification d'alliages : La XRF est un choix exceptionnel en raison de sa grande vitesse et de sa nature non destructive.

- Si votre objectif principal est l'analyse compositionnelle précise des minéraux, des ciments ou des métaux : La préparation rigoureuse des échantillons de la XRF en laboratoire fournit des résultats très précis et répétables.

- Si votre objectif principal est la détection d'oligo-éléments ou d'éléments très légers : Vous devrez peut-être envisager des techniques alternatives telles que la spectroscopie au plasma à couplage inductif (ICP).

En comprenant le parcours de l'échantillon brut au résultat final, vous pouvez exploiter efficacement la puissance de la XRF pour l'analyse élémentaire.

Tableau récapitulatif :

| Étape du test XRF | Action clé | Objectif |

|---|---|---|

| Préparation de l'échantillon | Broyage et pressage en une pastille | Créer une surface homogène et plane pour une analyse précise |

| Excitation | Bombardement par des rayons X primaires | Éjecter les électrons des couches internes pour créer des atomes excités |

| Fluorescence | Émission de rayons X secondaires | Les atomes libèrent des signatures énergétiques uniques en se stabilisant |

| Détection et analyse | Mesure de l'énergie/intensité des rayons X | Identifier les éléments et quantifier leurs concentrations |

Prêt à tirer parti de la technologie XRF pour votre laboratoire ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à l'analyse élémentaire de précision. Que vous effectuiez un contrôle qualité, l'identification d'alliages ou une analyse compositionnelle, nos solutions XRF offrent la précision et la fiabilité dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment notre expertise peut améliorer vos capacités analytiques. Prenez contact via notre formulaire de contact pour parler à l'un de nos spécialistes !

Guide Visuel

Produits associés

- Porte-échantillons XRD personnalisables pour diverses applications de recherche

- Moule de pressage de pastilles de poudre d'acide borique XRF pour usage en laboratoire

- Tamis de laboratoire et machine de tamisage vibrant

- Instrument de tamisage électromagnétique tridimensionnel

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Quelles sont les limites de la spectroscopie IR ? Comprendre ses frontières pour une analyse précise

- Quelle est la quantité minimale d'échantillon requise pour l'analyse XRD ? Optimisez votre analyse de matériaux

- Comment manipuler un porte-échantillon pour garantir sa longévité ? Protégez votre investissement en laboratoire et l'intégrité de vos données

- Une capacité thermique élevée signifie-t-elle un point de fusion élevé ? Démêler la différence critique

- Qu'est-ce qui affecte le point de fusion en chimie ? Un guide des forces intermoléculaires et de l'énergie du réseau cristallin