La durée de vie d'une cible de pulvérisation cathodique ne se mesure pas en heures ou en jours simples, mais en énergie totale qu'elle peut absorber avant la défaillance. Elle est généralement spécifiée par le fabricant en kilowattheures (kWh). La durée de vie réelle d'une cible dans votre système peut varier de quelques dizaines à plusieurs milliers d'heures, selon entièrement le matériau pulvérisé, la puissance que vous appliquez et l'efficacité de votre système de pulvérisation.

La durée de vie d'une cible de pulvérisation est une fonction de l'érosion du matériau, et non du temps. Le défi principal est d'équilibrer l'utilisation maximale du matériau par rapport aux risques critiques de contamination du processus et de dommages à l'équipement à mesure que la cible s'amincit.

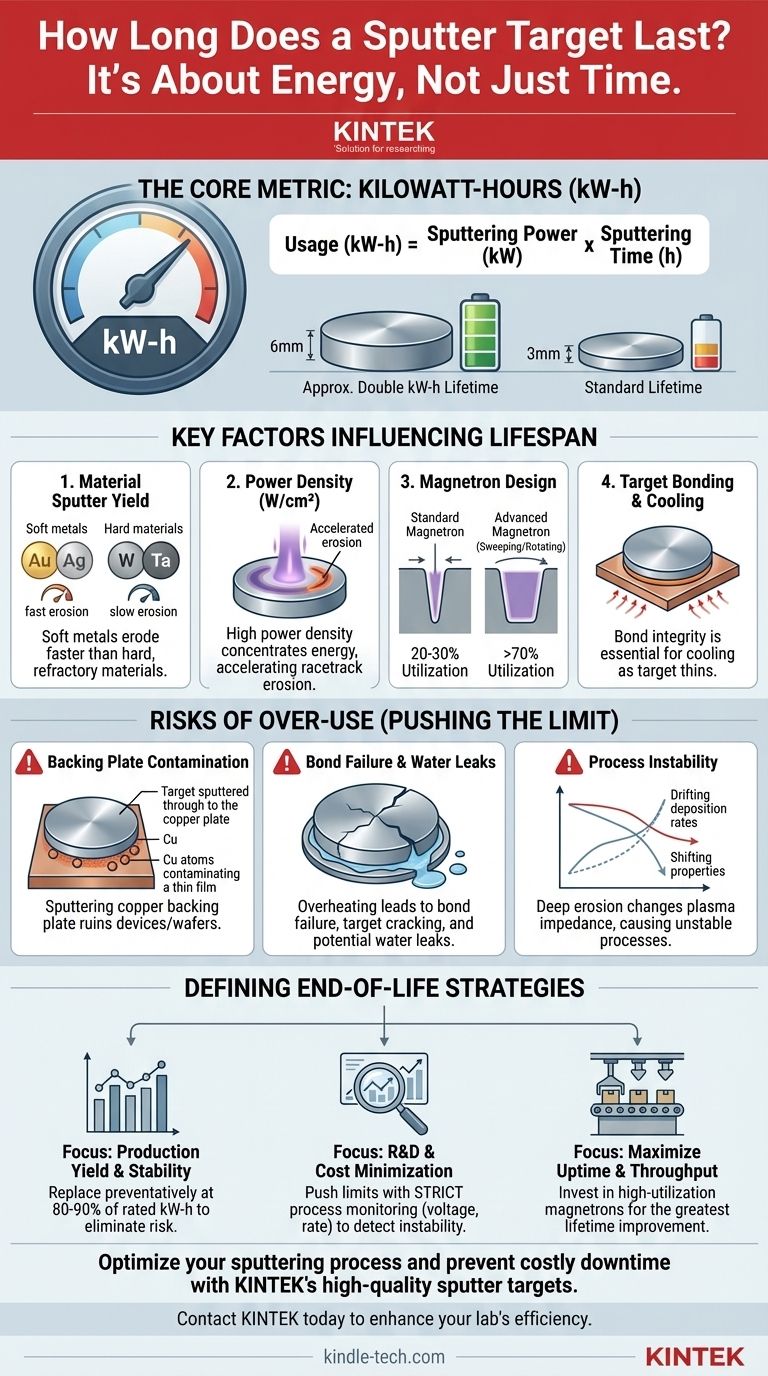

La métrique clé : les kilowattheures (kWh)

Pourquoi pas les « heures » ?

Se fier aux « heures » est trompeur car les processus de pulvérisation cathodique ne sont pas constants. Une cible utilisée pendant 100 heures à une faible puissance de 1 kilowatt (kW) subit beaucoup moins d'érosion qu'une cible utilisée pendant 100 heures à une puissance élevée de 10 kW.

Le temps est une variable, mais l'énergie délivrée est la constante qui dicte l'érosion.

Calcul des kilowattheures

La cote en kWh représente l'énergie totale que la cible peut supporter sur toute sa durée de vie. Vous pouvez suivre votre consommation avec un calcul simple :

Consommation (kWh) = Puissance de pulvérisation (kW) x Temps de pulvérisation (h)

Lorsque votre consommation cumulative approche de la limite de kWh spécifiée par le fabricant, il est temps de planifier un remplacement.

Le rôle de l'épaisseur de la cible

Le facteur le plus direct dans la cote en kWh d'une cible est son épaisseur. Une cible de 6 mm d'épaisseur contient deux fois plus de matériau utilisable qu'une cible de 3 mm d'épaisseur et aura donc une durée de vie en kWh approximativement doublée, en supposant que tous les autres facteurs sont égaux.

Facteurs clés influençant la durée de vie de la cible

Au-delà de la spécification du fabricant, plusieurs facteurs opérationnels déterminent la rapidité avec laquelle une cible est consommée.

Rendement de pulvérisation du matériau

Différents matériaux s'érodent à des vitesses très différentes. Les métaux mous avec des rendements de pulvérisation élevés, tels que l'or (Au) ou l'argent (Ag), s'éroderont beaucoup plus rapidement que les matériaux réfractaires durs avec de faibles rendements, tels que le tungstène (W) ou le tantale (Ta).

Densité de puissance

La densité de puissance, ou les watts appliqués par unité de surface (W/cm²), a un impact majeur. Des densités de puissance élevées concentrent l'énergie du plasma, accélérant l'érosion dans la zone du piège magnétique, souvent appelée la « piste de course » (racetrack).

Conception du magnétron

La configuration du champ magnétique du magnétron est essentielle. Elle façonne le plasma et définit la rainure d'érosion. Un magnétron inefficace crée une rainure profonde et étroite, utilisant seulement une petite fraction du matériau de la cible (utilisation de 20 à 30 %) avant de tomber en panne.

Les magnétrons avancés avec des champs magnétiques balayés ou rotatifs créent une trajectoire d'érosion beaucoup plus large, améliorant considérablement l'utilisation du matériau à plus de 70 % et prolongeant significativement la durée de vie utile de la cible.

Liaison et refroidissement de la cible

La plupart des cibles sont fixées à une plaque de support en cuivre pour l'intégrité structurelle et le refroidissement thermique. L'intégrité de cette liaison est essentielle. À mesure que la cible s'amincit, sa capacité à dissiper la chaleur diminue, ce qui exerce une contrainte sur la liaison et augmente le risque de défaillance.

Comprendre les compromis : pousser une cible à sa limite

Savoir quand s'arrêter est crucial. Tenter d'extraire jusqu'au dernier morceau de matériau d'une cible introduit des risques importants qui l'emportent presque toujours sur le coût d'une nouvelle cible.

Le risque de contamination de la plaque de support

C'est le mode de défaillance le plus courant et le plus coûteux. Si vous pulvérisez complètement le matériau de la cible, vous commencerez à pulvériser la plaque de support en cuivre. Cela introduit une contamination au cuivre sévère, et souvent invisible, dans votre couche mince, ruinant vos dispositifs et potentiellement un lot entier de plaquettes.

Défaillance de la liaison et fuites d'eau

À mesure que la cible s'amincit, la chaleur localisée augmente considérablement. Cela peut faire fondre la liaison en indium maintenant la cible sur la plaque de support, entraînant une perte de contact thermique. La cible surchauffera alors rapidement, se fissurera ou se déformera, ce qui peut entraîner une fuite d'eau catastrophique dans votre chambre à vide si le joint d'étanchéité est compromis.

Instabilité du processus

À mesure que la rainure d'érosion s'approfondit, la distance entre les aimants et le plasma change. Cela modifie la force du champ magnétique à la surface de la cible, ce qui peut modifier l'impédance du plasma. Le résultat est un processus qui devient instable, avec des taux de dépôt fluctuants et des propriétés de film changeantes, rendant la répétabilité d'un cycle à l'autre impossible.

Définir la fin de vie pour votre processus

Gérer de manière proactive la vie de votre cible est essentiel pour un processus stable à haut rendement. Votre stratégie doit s'aligner sur votre objectif principal.

- Si votre objectif principal est le rendement et la stabilité de la production : Remplacez la cible préventivement une fois qu'elle atteint 80 à 90 % de sa durée de vie nominale en kWh pour éliminer tout risque de contamination ou d'arrêt.

- Si votre objectif principal est la R&D et la réduction des coûts des matériaux : Vous pouvez pousser la cible plus près de sa limite, mais vous devez mettre en œuvre une surveillance stricte du processus du taux de dépôt et de la tension de cathode pour détecter l'instabilité avant qu'une défaillance catastrophique ne survienne.

- Si votre objectif principal est de maximiser le temps de fonctionnement et le débit : Investissez dans du matériel de pulvérisation cathodique doté de magnétrons à haute utilisation, car cela apporte la plus grande amélioration de la durée de vie effective de la cible.

En fin de compte, traiter votre cible de pulvérisation cathodique comme un composant consommable essentiel à la mission avec un budget opérationnel défini est la clé d'un processus de couche mince fiable et efficace.

Tableau récapitulatif :

| Facteur clé | Impact sur la durée de vie de la cible |

|---|---|

| Rendement de pulvérisation du matériau | Les matériaux à haut rendement (par exemple, Au, Ag) s'érodent plus rapidement que ceux à faible rendement (par exemple, W, Ta). |

| Densité de puissance (W/cm²) | Une densité de puissance plus élevée concentre l'énergie, accélérant l'érosion dans la piste de course. |

| Conception du magnétron | Les magnétrons avancés peuvent augmenter l'utilisation du matériau d'environ 30 % à plus de 70 %. |

| Épaisseur de la cible | Une cible plus épaisse (par exemple, 6 mm contre 3 mm) offre une durée de vie en kWh approximativement double. |

Optimisez votre processus de pulvérisation cathodique et prévenez les temps d'arrêt coûteux.

Comprendre la durée de vie précise de vos cibles de pulvérisation cathodique est essentiel pour maintenir un rendement élevé et la stabilité du processus. KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité, y compris les cibles de pulvérisation conçues pour une utilisation et une fiabilité maximales. Nos experts peuvent vous aider à choisir le matériau et la configuration de cible appropriés pour votre application spécifique, en vous assurant d'obtenir le meilleur de votre investissement tout en évitant les risques de contamination et de défaillance de l'équipement.

Ne laissez pas la défaillance de la cible compromettre votre recherche ou votre production. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins et découvrir comment les solutions de KINTEK peuvent améliorer l'efficacité et le débit de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- De quoi dépend le taux de pulvérisation ? Maîtrisez les facteurs clés de la vitesse de dépôt des couches minces

- Quelle est la fonction d'un système CVD dans la fabrication de films de tungstène ? Solutions de revêtement de haute précision et de haute pureté

- Qu'est-ce que l'atmosphère de pulvérisation cathodique ? La clé du dépôt contrôlé de couches minces

- Quelle est la fonction des filaments de tungstène en HFCVD ? Alimenter la synthèse de films de diamant par excitation thermique

- À quoi sert la technique de dépôt chimique en phase vapeur ? Un guide de la synthèse des films minces

- Qu'est-ce que la méthode de dépôt par couches ? Un guide des techniques de couches minces PVD vs. CVD

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Quel est le processus de revêtement par dépôt chimique en phase vapeur ? Obtenez des revêtements uniformes supérieurs pour les pièces complexes