À la base, un moule d'injection est construit en utilisant un système à deux ou trois plaques. Le choix entre ces deux conceptions fondamentales n'est pas arbitraire ; il est dicté par la géométrie de la pièce, l'emplacement requis du point d'injection et le niveau d'automatisation souhaité dans le processus de fabrication.

Le nombre de plaques dans un moule — généralement deux ou trois — détermine directement la manière dont le plastique est acheminé et comment la pièce finale est séparée de ses déchets de fabrication. Ce choix a des conséquences importantes en aval sur le coût, le temps de cycle et la qualité de la pièce.

L'anatomie de base d'un moule d'injection

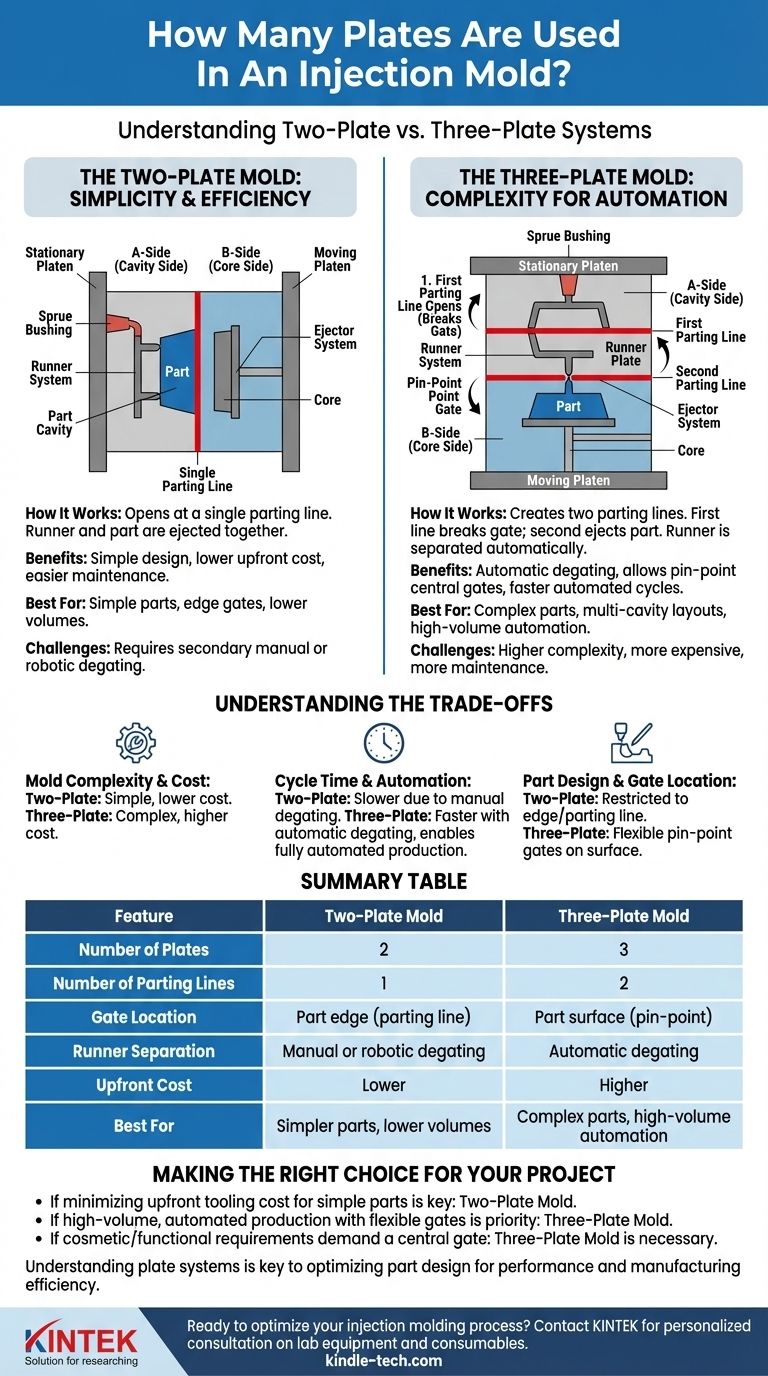

Avant de comparer les conceptions, il est essentiel de comprendre les deux moitiés de tout moule. Celles-ci sont souvent appelées côté A et côté B.

Le côté A (côté cavité)

Le côté A est la moitié du moule qui se fixe généralement au plateau fixe de la machine de moulage par injection. Il contient la buse d'injection par laquelle le plastique entre pour la première fois dans le moule et forme souvent la "surface d'exposition" esthétique de la pièce.

Le côté B (côté noyau)

Le côté B se fixe au plateau mobile et contient le noyau du moule, qui forme la géométrie interne de la pièce. Il abrite également le système d'éjection, qui pousse la pièce finie hors du moule après qu'elle a refroidi. La séparation entre le côté A et le côté B est appelée la ligne de joint.

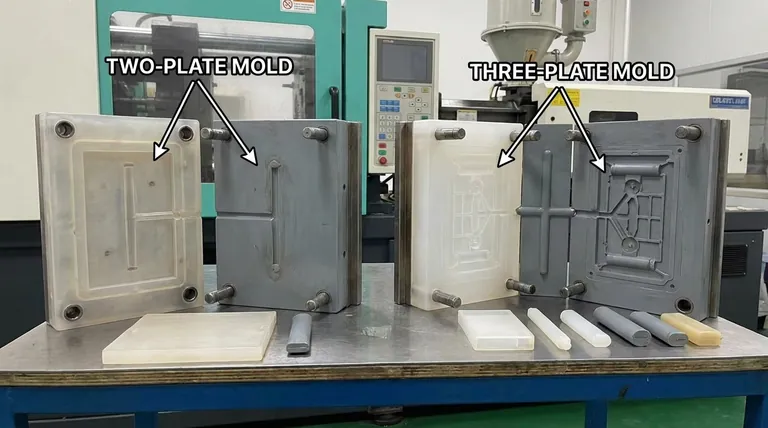

Le moule à deux plaques : simplicité et efficacité

Un moule à deux plaques est le type de conception de moule d'injection le plus courant et le plus simple.

Comment ça marche

Cette conception se compose d'un système de plaque côté A unique et d'un système de plaque côté B unique. Lorsque le moule s'ouvre, il se sépare en une seule ligne de joint.

Le système de canaux

Dans un moule à deux plaques, le canal d'alimentation (le conduit qui achemine le plastique de la buse d'injection à la cavité de la pièce) se trouve sur la même ligne de joint que la pièce elle-même.

Cela signifie que lorsque la pièce est éjectée, le canal et la carotte sont éjectés avec elle, le tout connecté en une seule pièce. Cela nécessite une opération secondaire — manuelle ou robotique — pour séparer la pièce des déchets de canaux.

Meilleurs cas d'utilisation

Les moules à deux plaques sont idéaux pour les pièces plus simples où la marque du point d'injection peut être située sur le bord extérieur ou le périmètre de la pièce. Ils sont moins chers à construire et à entretenir, ce qui en fait le choix par défaut pour une large gamme de produits.

Le moule à trois plaques : complexité pour l'automatisation

Un moule à trois plaques introduit une plaque supplémentaire pour résoudre les limitations de la conception à deux plaques.

Comment ça marche

Cette conception utilise trois groupes de plaques qui créent deux lignes de joint. Elle comprend les côtés A et B standard, plus une "plaque de canaux" intermédiaire.

Lorsque le moule s'ouvre, la première ligne de joint s'ouvre pour rompre la connexion du point d'injection à la pièce. La deuxième ligne de joint s'ouvre ensuite pour éjecter la pièce elle-même.

L'avantage : dégagement automatique

La fonction principale d'un moule à trois plaques est le dégagement automatique. Le système de canaux se trouve sur une ligne de joint différente de celle de la pièce.

Lorsque le moule s'ouvre, le canal est maintenu sur sa plaque et séparé automatiquement de la pièce. Le canal est ensuite éjecté séparément, laissant une pièce propre qui ne nécessite pas d'opération de découpe secondaire.

Meilleurs cas d'utilisation

Les moules à trois plaques sont nécessaires pour les pièces qui nécessitent un point d'injection ponctuel au milieu d'une surface, loin du bord. Ils sont également utilisés pour des agencements complexes à plusieurs cavités où la séparation automatisée des canaux est essentielle pour réduire le temps de cycle et les coûts de main-d'œuvre.

Comprendre les compromis

La décision entre un moule à deux plaques et un moule à trois plaques implique un compromis direct entre le coût initial et l'efficacité opérationnelle.

Complexité et coût du moule

Un moule à deux plaques est mécaniquement simple. Il a moins de composants, est plus facile à concevoir et à construire, et a donc un coût initial significativement plus bas.

Un moule à trois plaques est plus complexe, nécessitant un usinage et un assemblage plus précis. Cela le rend plus coûteux à fabriquer et à entretenir.

Temps de cycle et automatisation

Pour un moule à deux plaques, le temps de cycle global doit inclure l'étape secondaire de séparation de la pièce du canal. Cela peut augmenter les coûts de main-d'œuvre et ralentir le taux de production total.

Bien que le mouvement du moule à trois plaques soit plus complexe, il élimine le besoin de dégagement manuel. Cela peut conduire à un cycle global plus rapide, entièrement automatisé et plus cohérent, ce qui est très précieux dans la production à grande échelle.

Conception de la pièce et emplacement du point d'injection

Le choix de la conception du moule a un impact direct sur la conception de la pièce. Un moule à deux plaques restreint les emplacements des points d'injection à la ligne de joint, laissant une marque visible sur le bord de la pièce.

Un moule à trois plaques permet une flexibilité beaucoup plus grande pour les points d'injection, permettant des points d'injection ponctuels sur la surface supérieure d'une pièce. Ceci est souvent crucial pour des raisons esthétiques ou pour assurer un flux de plastique approprié dans des géométries complexes.

Faire le bon choix pour votre projet

Les objectifs spécifiques de votre projet détermineront la conception de moule correcte.

- Si votre objectif principal est de minimiser le coût initial de l'outillage pour des pièces simples : Un moule à deux plaques est presque toujours la solution la plus économique et la plus efficace.

- Si votre objectif principal est une production automatisée à grand volume avec des emplacements de points d'injection flexibles : L'investissement initial plus élevé dans un moule à trois plaques sera rentabilisé par des coûts de main-d'œuvre plus faibles et des temps de cycle plus rapides.

- Si les exigences esthétiques ou fonctionnelles de votre pièce exigent un point d'injection central : Un moule à trois plaques n'est pas seulement une option, mais une nécessité pour la conception.

En fin de compte, comprendre la fonction du système de plaques est la première étape vers la conception d'une pièce optimisée à la fois pour la performance et l'efficacité de la fabrication.

Tableau récapitulatif :

| Caractéristique | Moule à deux plaques | Moule à trois plaques |

|---|---|---|

| Nombre de plaques | 2 | 3 |

| Nombre de lignes de joint | 1 | 2 |

| Emplacement du point d'injection | Bord de la pièce (ligne de joint) | Surface de la pièce (ponctuel) |

| Séparation des canaux | Dégagement manuel ou robotique | Dégagement automatique |

| Coût initial | Inférieur | Supérieur |

| Idéal pour | Pièces plus simples, volumes plus faibles | Pièces complexes, automatisation à grand volume |

Prêt à optimiser votre processus de moulage par injection ? La bonne conception de moule est essentielle pour la qualité des pièces, la rentabilité et la vitesse de production. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables qui soutiennent la R&D et le contrôle qualité de la fabrication avancée. Que vous prototypiez une nouvelle pièce ou que vous augmentiez la production, nos experts peuvent vous aider à sélectionner les bons outils pour réussir.

Discutons de la manière dont nous pouvons soutenir vos besoins en laboratoire et en fabrication. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Homogénéisateur de laboratoire haute performance pour la R&D pharmaceutique, cosmétique et alimentaire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Fabricant de pièces personnalisées en PTFE Téflon pour tige de récupération d'agitateur magnétique en PTFE

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

Les gens demandent aussi

- Qu'est-ce qu'un moule dans la fabrication ? Débloquez la production de masse avec un outillage de précision

- Qu'est-ce qu'une matrice de compactage ? L'outil de précision pour façonner la poudre en pastilles solides

- Comment les moules en acier et les équipements hydrauliques collaborent-ils pour le moulage à haute densité ? Optimisation de la préparation du corps vert FGM WC/Cu

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour le NaSICON ? Atteindre une densité verte maximale et une conductivité ionique

- Quels sont les facteurs qui affectent le moulage ? Maîtrisez les 4 clés pour des pièces plastiques parfaites