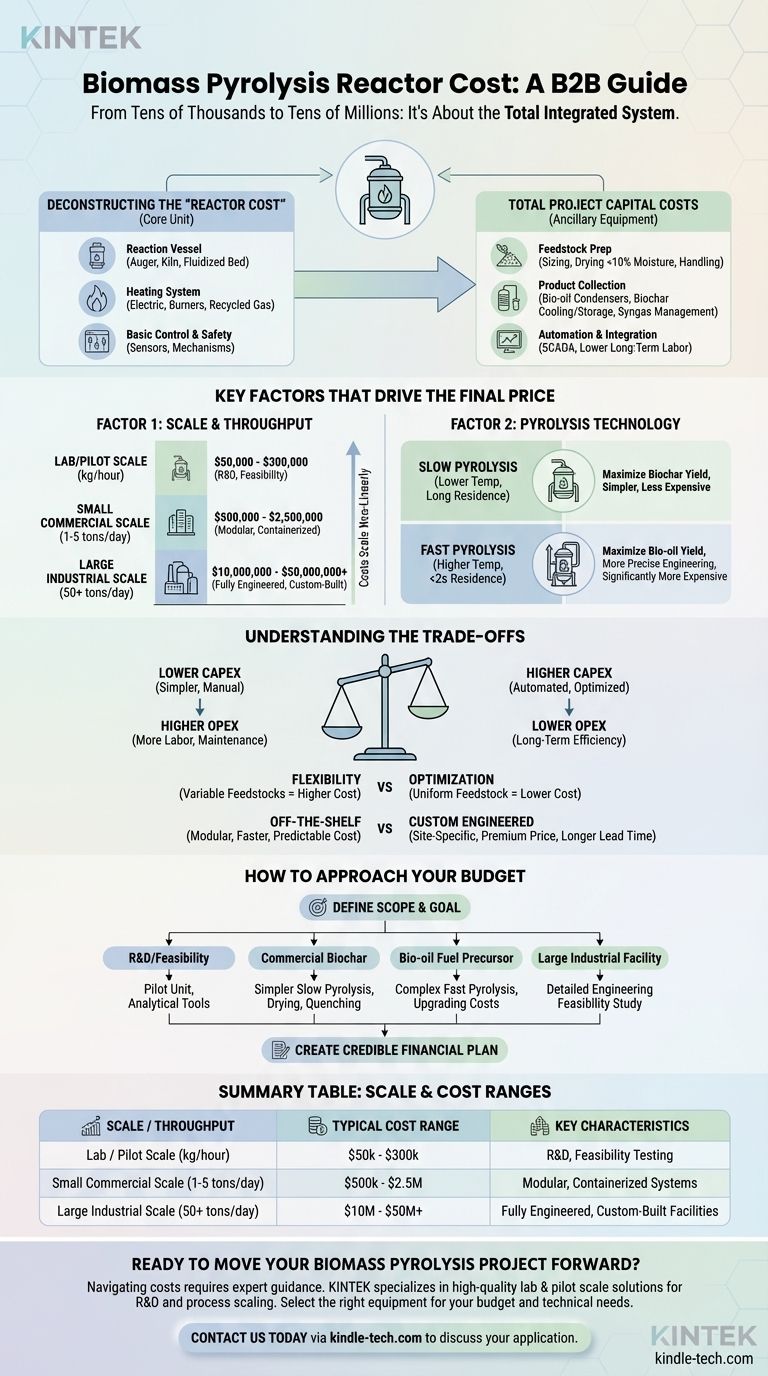

La réponse courte est que le coût d'un réacteur de pyrolyse de biomasse varie considérablement, allant de dizaines de milliers de dollars pour une petite unité à l'échelle du laboratoire à des dizaines de millions pour une grande installation à l'échelle industrielle. Le prix est dicté par sa capacité de traitement, la technologie de pyrolyse spécifique utilisée, le niveau d'automatisation et l'équipement auxiliaire requis pour la préparation des matières premières et la collecte des produits.

Le coût du réacteur de pyrolyse lui-même n'est souvent qu'une composante du coût total du projet. Pour établir un budget réaliste, vous devez prendre en compte le coût de l'ensemble du système intégré, de la manutention et du séchage des matières premières à la valorisation et au stockage des produits.

Décortiquer le « Coût du Réacteur »

Lorsque vous recevez un devis pour un « réacteur de pyrolyse », il est essentiel de comprendre ce qui est inclus. Le réacteur principal est le cœur du système, mais il n'est pas l'intégralité du système.

L'Unité de Réacteur Principale

Le composant central est la cuve de réaction où la biomasse est chauffée en l'absence d'oxygène. La conception de cette cuve — telle qu'une vis sans fin, un four rotatif ou un lit fluidisé — est un facteur de coût principal.

Le Système de Chauffage

La méthode de fourniture de chaleur est un facteur de coût important. Cela peut aller de chauffages électriques externes ou de brûleurs à gaz à des systèmes plus complexes qui recyclent les gaz non condensables produits pendant la pyrolyse pour alimenter le processus.

Contrôle et Sécurité de Base

Au minimum, le prix comprendra des capteurs de température et de pression de base, ainsi que des mécanismes de sécurité essentiels. Cela garantit que l'unité peut fonctionner dans ses paramètres de conception.

Au-delà du Réacteur : Coûts d'immobilisation Totaux du Projet

Se concentrer uniquement sur le réacteur revient à évaluer le prix d'un moteur de voiture sans considérer le coût de la voiture. L'équipement auxiliaire nécessaire pour une usine complète et fonctionnelle égale ou dépasse souvent le coût du réacteur lui-même.

Système de Préparation des Matières Premières

La biomasse arrive rarement prête pour la pyrolyse. Cet équipement en amont représente une dépense majeure.

- Dimensionnement : Des broyeurs ou des déchiqueteuses sont nécessaires pour réduire la biomasse à une taille de particule constante.

- Séchage : La plupart des processus de pyrolyse nécessitent des matières premières avec une faible teneur en humidité (généralement <10 %). Les séchoirs industriels sont grands, énergivores et coûteux.

- Manutention : Des convoyeurs, des trémies et des mécanismes d'alimentation sont nécessaires pour déplacer le matériau dans le réacteur.

Collecte et Valorisation des Produits

Les produits de la pyrolyse — bio-huile, biochar et gaz de synthèse — ne sont pas immédiatement prêts pour le marché. Ce traitement en aval ajoute un coût significatif.

- Collecte de Bio-huile : Une série de condenseurs et de précipitateurs électrostatiques peut être nécessaire pour capturer et séparer la bio-huile liquide.

- Manutention du Biochar : Un système de refroidissement (trempe), de collecte et de stockage du biochar chaud est essentiel pour la sécurité et la qualité du produit.

- Gestion du Gaz de Synthèse : Le gaz non condensable doit être soit torché, soit nettoyé pour être utilisé comme combustible, soit raffiné pour d'autres applications.

Automatisation et Intégration

Une usine entièrement automatisée fonctionnant avec un système SCADA (Supervisory Control and Data Acquisition) sophistiqué aura un coût initial beaucoup plus élevé qu'un système discontinu à commande manuelle. Cependant, elle entraînera des coûts de main-d'œuvre à long terme plus faibles.

Facteurs Clés qui Déterminent le Prix Final

Quatre variables principales détermineront le coût final de votre projet de pyrolyse.

Facteur 1 : Échelle et Débit

C'est le facteur le plus important. Les coûts varient de manière non linéaire avec la taille.

- Échelle Laboratoire/Pilote (kg/heure) : 50 000 $ - 300 000 $. Celles-ci sont destinées à la recherche et aux essais de faisabilité.

- Petite Échelle Commerciale (1-5 tonnes/jour) : 500 000 $ - 2 500 000 $. Souvent modulaires et conteneurisés.

- Grande Échelle Industrielle (50+ tonnes/jour) : 10 000 000 $ - 50 000 000 $+. Ce sont des installations entièrement conçues et construites sur site.

Facteur 2 : Technologie de Pyrolyse

Le type de technologie de réacteur a un impact majeur sur la complexité et le coût.

- Pyrolyse Lente : Fonctionne à des températures plus basses avec des temps de résidence plus longs pour maximiser le rendement en biochar. Ces systèmes sont généralement plus simples, plus robustes et moins coûteux.

- Pyrolyse Rapide : Fonctionne à des températures plus élevées avec des temps de résidence très courts (<2 secondes) pour maximiser le rendement en bio-huile. Ces systèmes nécessitent une ingénierie plus précise, un transfert de chaleur sophistiqué et sont nettement plus coûteux.

Comprendre les Compromis

Choisir un système de pyrolyse implique d'équilibrer des priorités concurrentes. Il n'existe pas de seule option « meilleure », mais seulement la meilleure adaptation à votre objectif spécifique et à votre budget.

CAPEX vs. OPEX

Une dépense d'investissement (CAPEX) initiale plus faible peut provenir d'un système plus simple, à commande manuelle. Cependant, ce système aura probablement des dépenses d'exploitation (OPEX) plus élevées en raison des besoins accrus en main-d'œuvre, d'une efficacité moindre et d'une maintenance potentiellement plus élevée. Un système coûteux et entièrement automatisé est conçu pour minimiser l'OPEX à long terme.

Flexibilité vs. Optimisation

Un réacteur conçu pour traiter une seule matière première uniforme (par exemple, des copeaux de bois séchés au four) peut être hautement optimisé et moins coûteux. Un système conçu pour gérer des matières premières variables (par exemple, des déchets solides municipaux, des résidus agricoles) nécessite un prétraitement et des commandes plus complexes, ce qui augmente son coût.

Prêt à l'emploi vs. Ingénierie Personnalisée

Pour les petites échelles, les systèmes standardisés et modulaires offrent un coût prévisible et un déploiement plus rapide. Pour les applications industrielles à grande échelle, une solution d'ingénierie personnalisée est presque toujours nécessaire pour s'intégrer aux exigences spécifiques du site, des matières premières et des produits, ce qui entraîne un prix plus élevé et un délai de livraison plus long.

Comment Aborder Votre Budget

Pour obtenir une estimation de coût réaliste, vous devez d'abord définir la portée et l'objectif de votre projet.

- Si votre objectif principal est la R&D ou les essais de faisabilité : Recherchez une unité pilote à petite échelle et budgétisez le système principal ainsi que les outils d'analyse de base.

- Si votre objectif principal est la production commerciale de biochar : Vous pouvez probablement spécifier un système de pyrolyse lente plus simple et moins coûteux, mais n'oubliez pas de budgétiser le séchage des matières premières et la trempe/l'emballage du biochar.

- Si votre objectif principal est la production de bio-huile comme précurseur de carburant : Vous devez budgétiser un système de pyrolyse rapide plus complexe et inclure des coûts importants pour la collecte et la valorisation en aval de la bio-huile.

- Si vous prévoyez une grande installation industrielle : Votre première étape n'est pas de fixer le prix d'un réacteur, mais de commander une étude de faisabilité technique détaillée qui définit l'ensemble du système de bout en bout.

En fin de compte, définir les intrants, les extrants souhaités et l'échelle de votre projet est le seul moyen de transformer une fourchette de prix vague en un plan financier crédible.

Tableau Récapitulatif :

| Échelle / Débit | Fourchette de Coûts Typique | Caractéristiques Clés |

|---|---|---|

| Échelle Laboratoire / Pilote (kg/heure) | 50 000 $ - 300 000 $ | Pour la recherche, le développement et les essais de faisabilité. |

| Petite Échelle Commerciale (1-5 tonnes/jour) | 500 000 $ - 2 500 000 $ | Systèmes souvent modulaires et conteneurisés. |

| Grande Échelle Industrielle (50+ tonnes/jour) | 10 000 000 $ - 50 000 000 $+ | Installations entièrement conçues et construites sur mesure. |

Prêt à faire avancer votre projet de pyrolyse de biomasse ?

Naviguer dans les coûts complexes des systèmes de pyrolyse nécessite des conseils d'experts. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, répondant aux besoins précis des laboratoires et des usines pilotes. Que vous meniez des activités de R&D ou que vous mettiez votre processus à l'échelle, notre expertise peut vous aider à sélectionner l'équipement adapté à votre budget et à vos exigences techniques.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de votre application spécifique et découvrir comment KINTEK peut soutenir votre innovation avec des solutions fiables et efficaces.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes