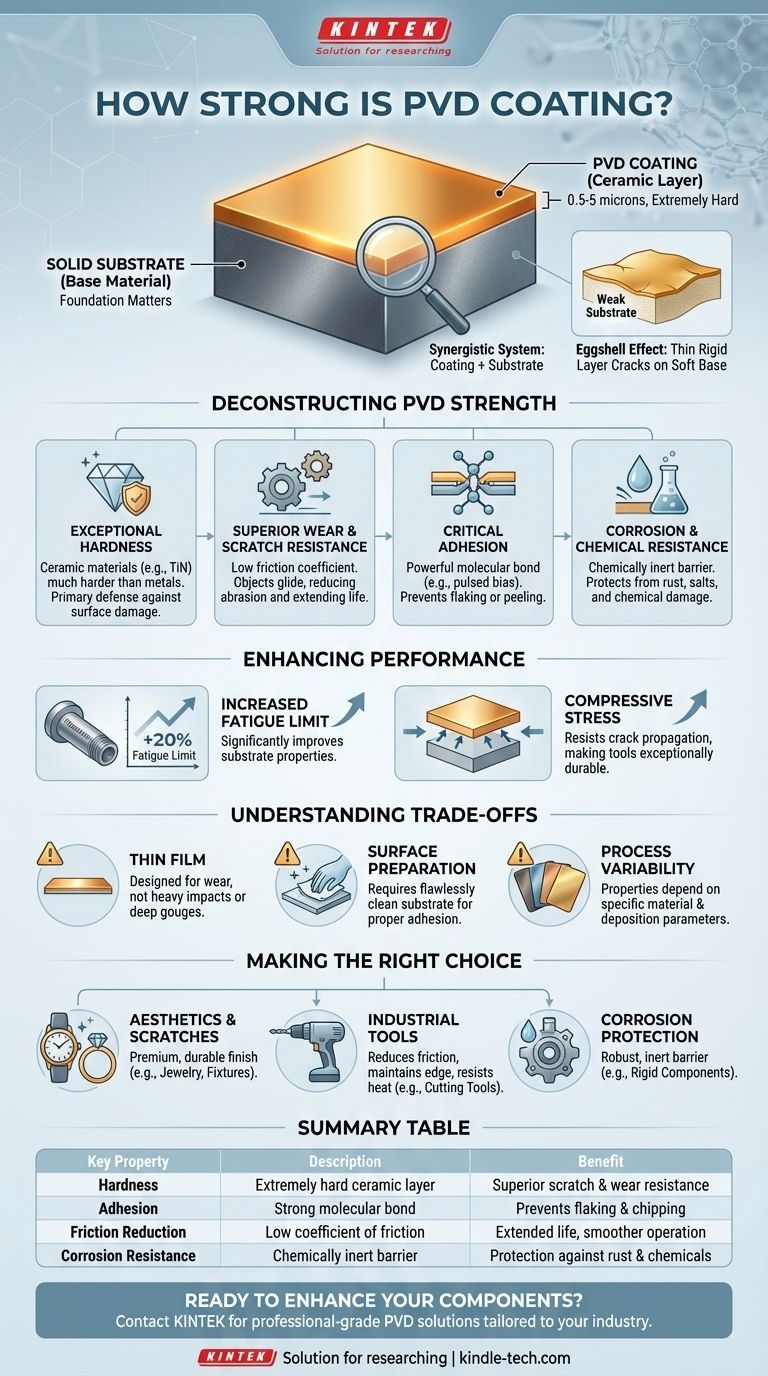

Pour être précis, la résistance d'un revêtement par dépôt physique en phase vapeur (PVD) n'est pas une valeur unique mais une combinaison de propriétés. Il crée une couche céramique extrêmement dure et mince sur une surface, très résistante à l'usure, à la corrosion et au frottement. La véritable résistance du revêtement est cependant fondamentalement liée à la dureté et à la préparation du matériau sous-jacent auquel il est lié.

Le point essentiel à retenir est que le PVD n'est pas un bouclier autonome ; c'est une amélioration de surface. Sa durabilité remarquable provient de la formation d'un système synergique avec le matériau de base, augmentant sa dureté de surface et sa résistance à l'usure, mais il ne peut pas compenser un substrat faible.

Déconstruction de la "résistance" du PVD

Lorsque nous discutons de la "résistance" d'un revêtement PVD, nous faisons en fait référence à plusieurs caractéristiques distinctes et mesurables qui travaillent ensemble pour créer une surface très durable.

Dureté exceptionnelle

Les revêtements PVD sont souvent des matériaux céramiques comme le nitrure de titane (TiN), qui sont intrinsèquement beaucoup plus durs que la plupart des métaux. Ce processus dépose une couche très mince – généralement de 0,5 à 5 microns – mais densément compactée sur le substrat.

Cette dureté ajoutée est la principale défense contre les dommages de surface.

Résistance supérieure à l'usure et aux rayures

La dureté se traduit directement par une excellente résistance à l'usure, à l'abrasion et aux rayures. Le processus réduit également considérablement le coefficient de frottement à la surface.

Une surface à faible frottement signifie que les objets sont plus susceptibles de glisser dessus plutôt que de s'y enfoncer et de provoquer une rayure, prolongeant considérablement l'aspect immaculé et la durée de vie fonctionnelle de la pièce.

Le rôle critique de l'adhérence

Un revêtement n'est aussi résistant que son adhérence au substrat. Le PVD crée une liaison puissante au niveau moléculaire, garantissant que le revêtement ne s'écaille pas, ne se fissure pas ou ne se décolle pas facilement.

Les processus PVD modernes utilisent des technologies comme les systèmes à polarisation pulsée pour forcer physiquement le matériau de revêtement à pénétrer dans la surface du substrat, créant une liaison exceptionnellement forte et intégrée.

Résistance à la corrosion et aux produits chimiques

La couche PVD agit comme une barrière chimiquement inerte entre le substrat et son environnement. Cela protège le métal sous-jacent de l'oxydation (rouille), de la corrosion due au sel et des dommages causés par de nombreux produits chimiques.

C'est un partenariat : le système substrat et revêtement

Un revêtement PVD ne doit pas être évalué isolément. Ses performances dépendent entièrement du matériau sur lequel il est appliqué, créant un système composite où les deux parties doivent travailler ensemble.

Le fondement est important

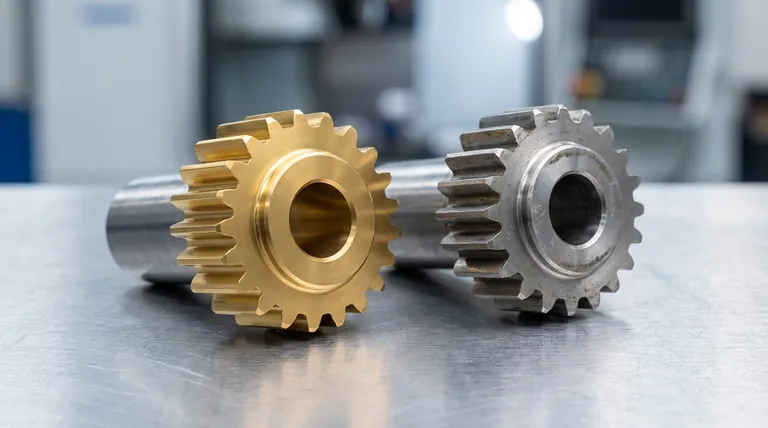

Pensez au PVD comme à une fine couche de glace. Sur une dalle de granit solide, cette glace est incroyablement dure et difficile à briser. Sur de la boue molle, cependant, toute pression déformera la boue, et la glace "solide" se fissurera instantanément.

De même, l'application d'un revêtement PVD dur sur un matériau mou comme l'aluminium n'empêchera pas les bosses. Si le matériau de base se déforme sous l'effet d'un impact, la fine couche PVD rigide sur le dessus peut se fissurer – un phénomène connu sous le nom d'« effet coquille d'œuf ».

Comment le PVD améliore les performances

Lorsqu'il est appliqué sur un substrat approprié, le PVD améliore considérablement ses propriétés inhérentes. Par exemple, un revêtement de nitrure de titane (TiN) sur un alliage de titane à haute résistance a montré une augmentation de la limite de fatigue de plus de 20 %.

Pendant la phase de refroidissement du processus PVD, le revêtement forme un état de contrainte de compression. Cette contrainte interne aide à résister à la formation et à la propagation de fissures microscopiques, rendant les outils revêtus de PVD exceptionnellement durables pour des tâches exigeantes comme le fraisage.

Comprendre les compromis

Bien que très efficace, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser correctement.

C'est un film mince

Le revêtement est exceptionnellement dur, mais il est aussi exceptionnellement mince. Il est conçu pour protéger contre les rayures et l'usure, pas pour absorber l'énergie d'un impact violent ou empêcher une entaille profonde qui déforme le métal de base.

L'importance de la préparation de surface

La performance du PVD dépend de manière critique d'un substrat impeccablement propre et lisse. Toute imperfection de surface, huile ou contaminant compromettra l'adhérence et entraînera une défaillance prématurée du revêtement.

Tous les PVD ne sont pas égaux

Le terme "PVD" décrit un processus, pas un matériau unique. Les propriétés finales – couleur, dureté, coefficient de frottement – dépendent entièrement du matériau céramique spécifique déposé (par exemple, TiN, CrN, AlTiN) et des paramètres précis du processus de dépôt.

Faire le bon choix pour votre application

Utilisez le PVD de manière stratégique là où ses forces spécifiques résolvent votre problème principal.

- Si votre objectif principal est l'esthétique et la résistance aux rayures (par exemple, montres, bijoux, luminaires) : le PVD est un excellent choix, offrant une finition durable et de longue durée avec un aspect haut de gamme.

- Si votre objectif principal est la performance des outils industriels (par exemple, forets, fraises) : le PVD est essentiel pour augmenter la durée de vie des outils en réduisant le frottement, en maintenant un tranchant aiguisé et en résistant à l'usure à haute température.

- Si votre objectif principal est la protection contre la corrosion sur un composant rigide : le PVD fournit une barrière robuste et inerte, bien plus durable que les peintures ou les placages traditionnels.

En fin de compte, considérez le PVD non pas comme une simple couche protectrice, mais comme une décision d'ingénierie stratégique pour améliorer les performances de surface d'un matériau bien choisi.

Tableau récapitulatif :

| Propriété clé | Description | Avantage |

|---|---|---|

| Dureté | Couche céramique extrêmement dure (par exemple, TiN) | Résistance supérieure aux rayures et à l'usure |

| Adhérence | Forte liaison moléculaire au substrat | Empêche l'écaillage et l'effritement |

| Réduction du frottement | Faible coefficient de frottement | Durée de vie prolongée des pièces et fonctionnement plus doux |

| Résistance à la corrosion | Barrière chimiquement inerte | Protection contre la rouille et les produits chimiques |

Prêt à améliorer vos composants avec des revêtements PVD de qualité professionnelle ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe, y compris les solutions de revêtement PVD adaptées aux industries telles que l'aérospatiale, les dispositifs médicaux et l'outillage de précision. Notre expertise garantit que vos substrats reçoivent une amélioration de surface optimale pour une durabilité et des performances maximales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos revêtements PVD peuvent résoudre vos défis spécifiques en matière d'usure, de corrosion ou de frottement !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four à moufle de laboratoire à moufle à levage par le bas

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial