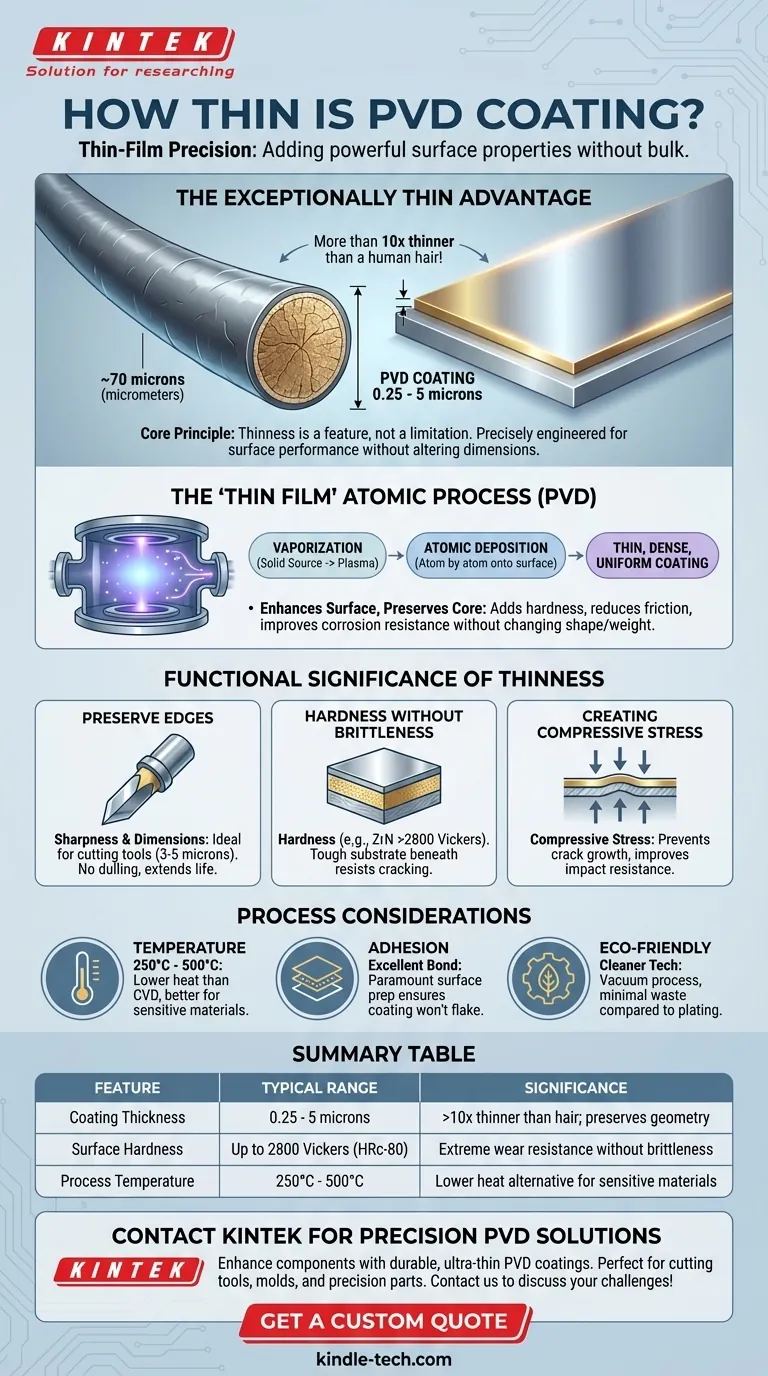

En pratique, un revêtement PVD est exceptionnellement mince. L'épaisseur typique varie de 0,25 à 5 microns (micromètres). Pour mettre cela en perspective, un cheveu humain mesure environ 70 microns d'épaisseur, ce qui rend un revêtement PVD plus de 10 fois plus mince qu'un seul cheveu.

Le principe fondamental à comprendre est que l'extrême minceur d'un revêtement PVD n'est pas une limitation mais sa caractéristique déterminante. Cette application de film mince est précisément conçue pour ajouter de puissantes propriétés de surface, telles qu'une dureté et une résistance à l'usure extrêmes, sans modifier les dimensions critiques ou la géométrie du composant sous-jacent.

Qu'est-ce que le PVD et pourquoi est-ce un procédé de « film mince » ?

Le dépôt physique en phase vapeur (PVD) est un procédé de revêtement sophistiqué réalisé dans une chambre à vide poussé. Sa nature de « film mince » est le résultat direct de la manière dont le revêtement est appliqué, ce qui est fondamental pour ses avantages.

La méthode de dépôt atomique

Le PVD fonctionne en vaporisant un matériau source solide en un plasma d'atomes ou de molécules. Ces particules sont ensuite déposées, un atome à la fois, sur la surface de l'objet cible. Ce contrôle au niveau atomique est ce qui permet la création d'un revêtement extrêmement mince, dense et uniforme.

L'objectif : Améliorer la surface, préserver le cœur

L'objectif principal du PVD n'est pas d'ajouter du volume, mais d'impartir de nouvelles caractéristiques à la surface du substrat. En ajoutant une couche d'une épaisseur de seulement quelques microns, vous pouvez augmenter considérablement la dureté, réduire la friction ou améliorer la résistance à la corrosion sans modifier la forme, le poids ou l'ajustement de la pièce.

La signification fonctionnelle de l'épaisseur du PVD

L'épaisseur spécifique d'un revêtement PVD est choisie pour maximiser la performance. Un revêtement trop mince peut ne pas offrir une durabilité suffisante, tandis qu'un revêtement trop épais peut devenir cassant ou affecter négativement la fonction de la pièce.

Préservation des arêtes critiques et des tolérances

Pour les composants tels que les outils de coupe, les lames et les moules de précision, le maintien de la netteté et des dimensions exactes est non négociable. Les revêtements PVD, souvent dans la gamme de 3 à 5 microns, sont suffisamment minces pour protéger le tranchant sans l'émousser. Cela réduit les forces de coupe et la génération de chaleur, prolongeant considérablement la durée de vie de l'outil.

Dureté sans fragilité

Le PVD ajoute une couche céramique avec une dureté de surface immense. Par exemple, un revêtement de Nitrure de Zirconium (ZrN) peut avoir une dureté supérieure à 2800 Vickers (HRc-80). Comme cette couche dure est si mince et bien adhérente, elle bénéficie de la ténacité du matériau de substrat plus flexible en dessous, résistant aux fissures et aux éclats.

Création de contrainte de compression

Le processus PVD et le refroidissement subséquent créent souvent une contrainte de compression au sein du revêtement mince. Cette contrainte interne travaille à maintenir les microfissures fermées, les empêchant de se développer et de provoquer la défaillance du revêtement. Ceci est particulièrement précieux dans les applications à fort impact comme le fraisage.

Comprendre les considérations relatives au processus

Bien que le PVD soit très polyvalent, son application implique des paramètres clés qui garantissent que le film mince fonctionne comme prévu. Comprendre ces facteurs est crucial pour le succès.

Contrôle de la température

Le PVD est un processus physique réalisé à des températures élevées, généralement comprises entre 250°C et 500°C. Bien que cela soit nettement inférieur aux méthodes alternatives comme le dépôt chimique en phase vapeur (CVD), c'est toujours un facteur critique à considérer pour les matériaux de substrat sensibles à la chaleur.

Le rôle critique de l'adhérence

Pour qu'une couche ultra-mince soit efficace, sa liaison avec le substrat doit être exceptionnellement forte. Une préparation de surface et un nettoyage appropriés avant le processus de revêtement sont primordiaux. Le PVD est connu pour créer des revêtements avec une excellente adhérence qui ne s'écailleront pas ou ne peleront pas sous contrainte.

Un choix respectueux de l'environnement

Comparé aux méthodes de revêtement traditionnelles comme la galvanoplastie, qui impliquent souvent des produits chimiques dangereux, le PVD est un processus plus respectueux de l'environnement. Il est réalisé sous vide et produit un minimum de déchets, ce qui en fait une technologie plus propre.

Faire le bon choix pour votre application

La minceur d'un revêtement PVD est un avantage stratégique. En comprenant cela, vous pouvez déterminer s'il s'agit de la bonne solution pour votre défi d'ingénierie spécifique.

- Si votre objectif principal est de maintenir des arêtes vives ou des tolérances précises : La nature ultra-mince du PVD est un avantage clé, protégeant la pièce sans altérer sa géométrie.

- Si votre objectif principal est une dureté de surface et une résistance à l'usure extrêmes : Le PVD fournit une couche céramique robuste qui améliore considérablement la durabilité sans ajouter de volume significatif.

- Si votre objectif principal est de travailler avec des substrats sensibles à la température : La température d'application relativement basse du PVD en fait un choix supérieur aux procédés de revêtement à chaleur plus élevée.

En fin de compte, comprendre que la minceur du PVD est une caractéristique délibérée et conçue vous permet de tirer parti de ses avantages uniques pour des performances matérielles supérieures.

Tableau récapitulatif :

| Caractéristique | Plage typique | Signification |

|---|---|---|

| Épaisseur du revêtement | 0,25 - 5 microns | >10x plus mince qu'un cheveu humain ; préserve la géométrie de la pièce |

| Dureté de surface | Jusqu'à 2800 Vickers (HRc-80) | Résistance extrême à l'usure sans fragilité |

| Température du processus | 250°C - 500°C | Alternative à chaleur plus faible que le CVD pour les matériaux sensibles |

Prêt à améliorer vos composants avec un revêtement PVD durable et ultra-mince ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables, y compris les solutions avancées de revêtement PVD. Nos revêtements sont conçus pour offrir une dureté de surface, une résistance à l'usure et une protection contre la corrosion extrêmes tout en maintenant les dimensions critiques et les arêtes vives de votre pièce — parfait pour les outils de coupe, les moules et les composants de précision.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en revêtement PVD peut résoudre vos défis spécifiques de performance des matériaux. Améliorons ensemble la durabilité et l'efficacité de votre produit !

Obtenir un devis personnalisé pour vos besoins en revêtement PVD

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température