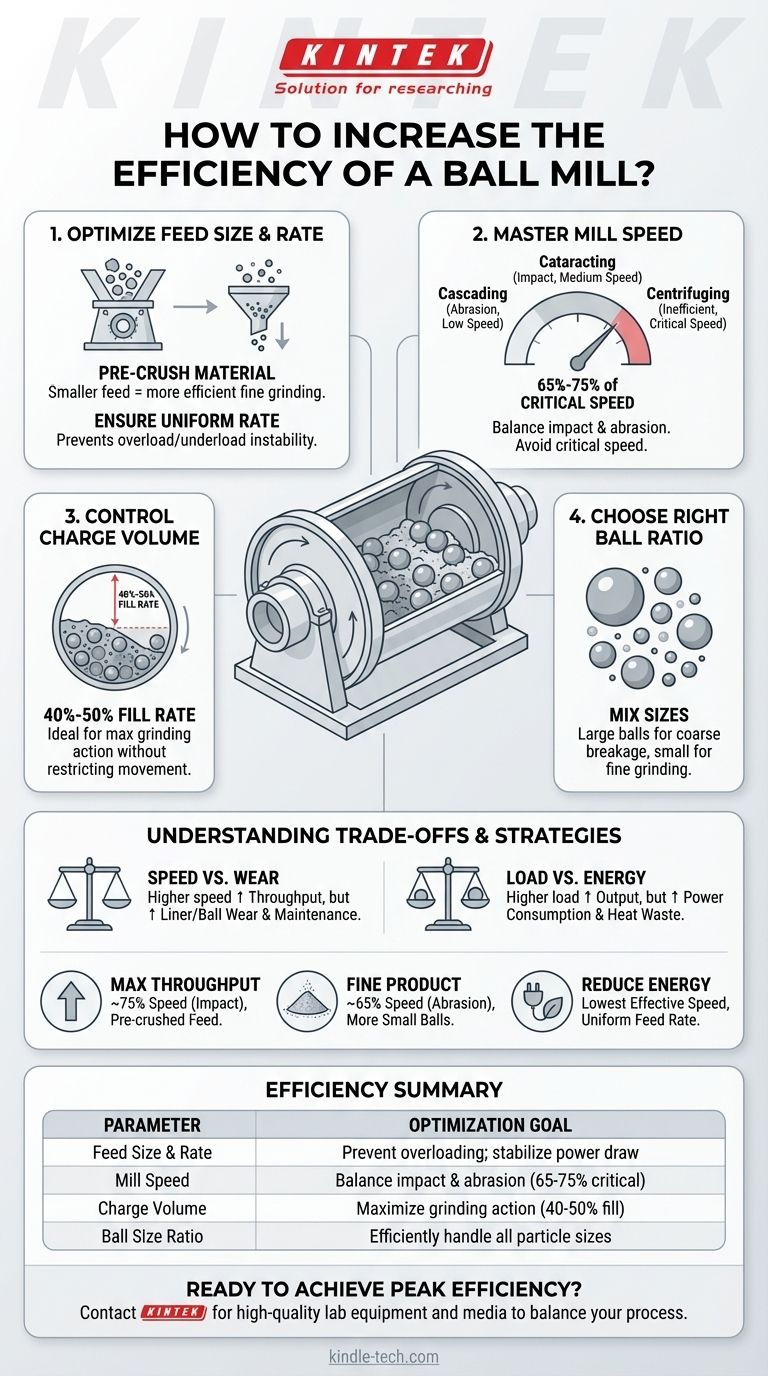

L'augmentation de l'efficacité d'un broyeur à boulets est obtenue en optimisant systématiquement cinq paramètres critiques : la taille et le débit du matériau que vous introduisez, la vitesse à laquelle le broyeur tourne, le volume de matériau à l'intérieur, et la distribution granulométrique des billes d'acier qui effectuent le broyage. Chaque facteur est interconnecté, et maîtriser leur équilibre est la clé pour maximiser le rendement tout en minimisant l'énergie gaspillée.

La véritable efficacité d'un broyeur à boulets ne consiste pas à maximiser la vitesse ou la charge. Il s'agit de créer un environnement de broyage équilibré où l'énergie que vous fournissez est transférée au maximum au matériau grâce à la combinaison correcte d'impact et d'abrasion.

Les Fondations : Optimiser Votre Matériau d'Entrée

Avant même que le broyeur ne commence à tourner, les plus grands gains d'efficacité peuvent être réalisés en contrôlant ce que vous y mettez. Le broyeur à boulets doit être considéré comme un outil de finition, et non comme un concasseur primaire.

Contrôler la Taille de l'Alimentation

L'énergie nécessaire pour briser une particule est proportionnelle à sa taille. Alimenter un matériau de taille excessive oblige le broyeur à effectuer le travail lourd du concassage primaire, ce qu'il fait de manière inefficace.

En pré-broyant le matériau à une taille plus petite et plus appropriée, vous permettez au broyeur à boulets de concentrer son énergie sur le broyage fin pour lequel il a été conçu.

Assurer un Débit d'Alimentation Uniforme

Un débit d'alimentation incohérent provoque une instabilité. Une augmentation soudaine de matériau peut surcharger le broyeur, l'amenant à s'étouffer et à mal broyer.

Inversement, un débit d'alimentation insuffisant fait fonctionner le broyeur en sous-charge. Cela conduit à un broyage inefficace où les billes d'acier broient les unes contre les autres et contre les revêtements, gaspillant de l'énergie et provoquant une usure excessive.

Maîtriser l'Environnement de Broyage

C'est à l'intérieur du cylindre que se produit le processus fondamental de comminution (réduction de la taille des particules). Contrôler cet environnement dynamique est essentiel pour l'efficacité.

Le Rôle Critique de la Vitesse du Broyeur

La vitesse de rotation dicte le mouvement des médias de broyage. Ce mouvement se divise en deux catégories principales.

- Chute en cascade (Cascading) : À des vitesses plus basses, les boulets dégringolent le long de la charge, créant friction et abrasion. Ceci est idéal pour le broyage fin.

- Chute en cataracte (Cataracting) : À des vitesses plus élevées, les boulets sont projetés en l'air et retombent sur le matériau. Cela crée des forces d'impact élevées, efficaces pour décomposer les particules plus grossières.

Opérer trop près de la « vitesse critique » — la vitesse à laquelle les boulets centrifugent et adhèrent au revêtement — entraîne presque aucun broyage. La vitesse optimale se situe généralement entre 65 % et 75 % de cette vitesse critique, selon l'action de broyage souhaitée.

L'Importance du Taux de Remplissage de la Charge

Le taux de remplissage, ou volume de charge, fait référence à la proportion du cylindre remplie à la fois par les médias de broyage et le matériau. Cela a un impact direct sur la consommation d'énergie et l'efficacité du broyage.

Un broyeur sous-rempli n'a pas assez de médias de broyage pour décomposer efficacement le matériau. Un broyeur surchargé restreint le mouvement des boulets, étouffant leur impact et réduisant l'efficacité. La plupart des broyeurs à boulets fonctionnent le plus efficacement avec un volume de charge compris entre 40 % et 50 %.

Choisir le Bon Ratio de Billes d'Acier

Les médias de broyage ne sont pas universels. Une charge appropriée nécessite un mélange de tailles de billes pour gérer la gamme de tailles de particules dans l'alimentation.

Les grosses billes sont nécessaires pour briser les plus grosses particules d'alimentation, tandis que les petites billes sont plus efficaces pour le broyage fin requis pour produire le produit final. Le ratio idéal dépend entièrement de la taille de votre alimentation et de la taille de sortie cible.

Comprendre les Compromis

Optimiser un broyeur à boulets ne consiste pas à maximiser une seule variable, mais à trouver l'équilibre le plus efficace pour votre objectif spécifique. Pousser un paramètre trop loin a souvent des conséquences négatives.

Vitesse vs. Usure

Augmenter la vitesse du broyeur peut augmenter le débit, mais seulement jusqu'à un certain point. Des vitesses plus élevées accélèrent considérablement l'usure des billes d'acier et des revêtements du broyeur, entraînant des coûts de maintenance plus élevés et des temps d'arrêt plus fréquents.

Charge vs. Énergie

Un volume de charge plus élevé peut traiter plus de matériau par heure, mais il augmente également considérablement la consommation d'énergie du broyeur. Surcharger le broyeur restreint l'action de broyage, provoquant le gaspillage d'énergie sous forme de chaleur et de bruit au lieu d'être utilisée pour la réduction de taille.

Conception et Matériau du Revêtement

Bien que ce ne soit pas une variable opérationnelle, le revêtement est un composant critique. Le profil du revêtement — spécifiquement ses « barres de levage » (lifters) — est responsable de l'élévation de la charge. Un revêtement usé ne peut pas soulever correctement les boulets, ce qui réduit considérablement l'efficacité du broyage, quels que soient les autres réglages.

Comment Appliquer Ceci à Votre Opération

Il n'existe pas de réglage unique « optimal » pour un broyeur à boulets. L'efficacité est définie par votre objectif principal.

- Si votre objectif principal est de maximiser le débit : Opérez plus près de 75 % de la vitesse critique pour favoriser le broyage par impact, et assurez-vous que votre alimentation est correctement pré-broyée à une taille constante.

- Si votre objectif principal est d'obtenir un produit très fin : Utilisez une vitesse plus faible (environ 65 % de la vitesse critique) pour favoriser la chute en cascade et l'abrasion, et assurez-vous que vos médias de broyage comprennent une charge suffisante de petites billes.

- Si votre objectif principal est de réduire les coûts énergétiques : Maintenez un taux d'alimentation parfaitement uniforme pour éviter les pics et les creux inefficaces dans la consommation d'énergie, et opérez à la vitesse la plus basse qui atteint toujours la taille de particule souhaitée.

En fin de compte, améliorer l'efficacité d'un broyeur à boulets est un processus d'ajustement continu basé sur les données pour atteindre un système stable et équilibré.

Tableau Récapitulatif :

| Paramètre | Clé de l'Efficacité | Objectif d'Optimisation |

|---|---|---|

| Taille et Débit de l'Alimentation | Pré-broyer le matériau ; maintenir un débit uniforme | Éviter la surcharge/sous-charge ; stabiliser la consommation d'énergie |

| Vitesse du Broyeur | Fonctionner à 65 %-75 % de la vitesse critique | Équilibrer l'impact (cataracte) et l'abrasion (cascade) |

| Volume de Charge | Maintenir un taux de remplissage de 40 % à 50 % | Maximiser l'action de broyage sans restreindre le mouvement des boulets |

| Ratio de Taille des Billes | Mélanger des billes grandes (rupture grossière) et petites (broyage fin) | Gérer efficacement toute la gamme des tailles de particules |

Prêt à atteindre l'efficacité maximale de votre broyeur à boulets en laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité — y compris les médias de broyage et plus encore — qui sont essentiels pour optimiser vos processus de broyage. Nos experts peuvent vous aider à sélectionner les bons outils pour équilibrer la vitesse, la charge et les médias pour vos objectifs spécifiques de débit, de finesse du produit ou d'économie d'énergie.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la productivité de votre laboratoire et réduire les coûts opérationnels.

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Petite machine de moulage par injection pour laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Pourquoi l'équipement de broyage mécanique, tel qu'un broyeur à billes, est-il utilisé lors de la phase de prétraitement des matières premières d'alliages à base de nickel ?

- Quelles sont les limites d'un broyeur à boulets ? Principaux inconvénients en termes d'efficacité et de pureté

- Quelle est la taille d'un broyeur à boulets ? Un guide de l'échelle de laboratoire à l'échelle industrielle

- Pourquoi les billes et les bocaux de broyage en zircone sont-ils préférés pour le broyage ultrafin des coquilles d'œufs ? Assurer la pureté de l'échantillon

- Quel est le but de l'utilisation d'un bol de broyage ? Atteindre une homogénéité parfaite de la pâte d'électrode

- Quel est le processus de création de particules plus petites à l'aide d'un mortier et d'un pilon ? Maîtrisez l'art de la trituration

- Quel est le rôle d'un broyeur à billes à l'échelle du laboratoire dans le prétraitement de la biomasse de microalgues ? Amélioration de la rupture de la paroi cellulaire

- Pourquoi utiliser le meulage au carbure de silicium (SiC) pour les électrolytes LLZO ? Optimiser la qualité du frittage grâce à une préparation de surface de précision