Pour mesurer l'épaisseur d'un revêtement PVD, la méthode industrielle la plus courante et la plus accessible est le test d'usure par micro-abrasion, également connu sous le nom de test de "cratère sphérique" ou de "meuleuse à fossettes". Cette technique est spécifiquement conçue pour mesurer avec précision les films ultra-minces créés par dépôt physique en phase vapeur (PVD), qui varient généralement de 0,5 à 5 microns.

Bien que la mesure directe soit réalisée avec un test de micro-abrasion destructif, une véritable évaluation de la qualité nécessite de comprendre l'épaisseur attendue en fonction de la fonction prévue du revêtement, qu'il s'agisse d'un aspect décoratif ou d'une performance fonctionnelle.

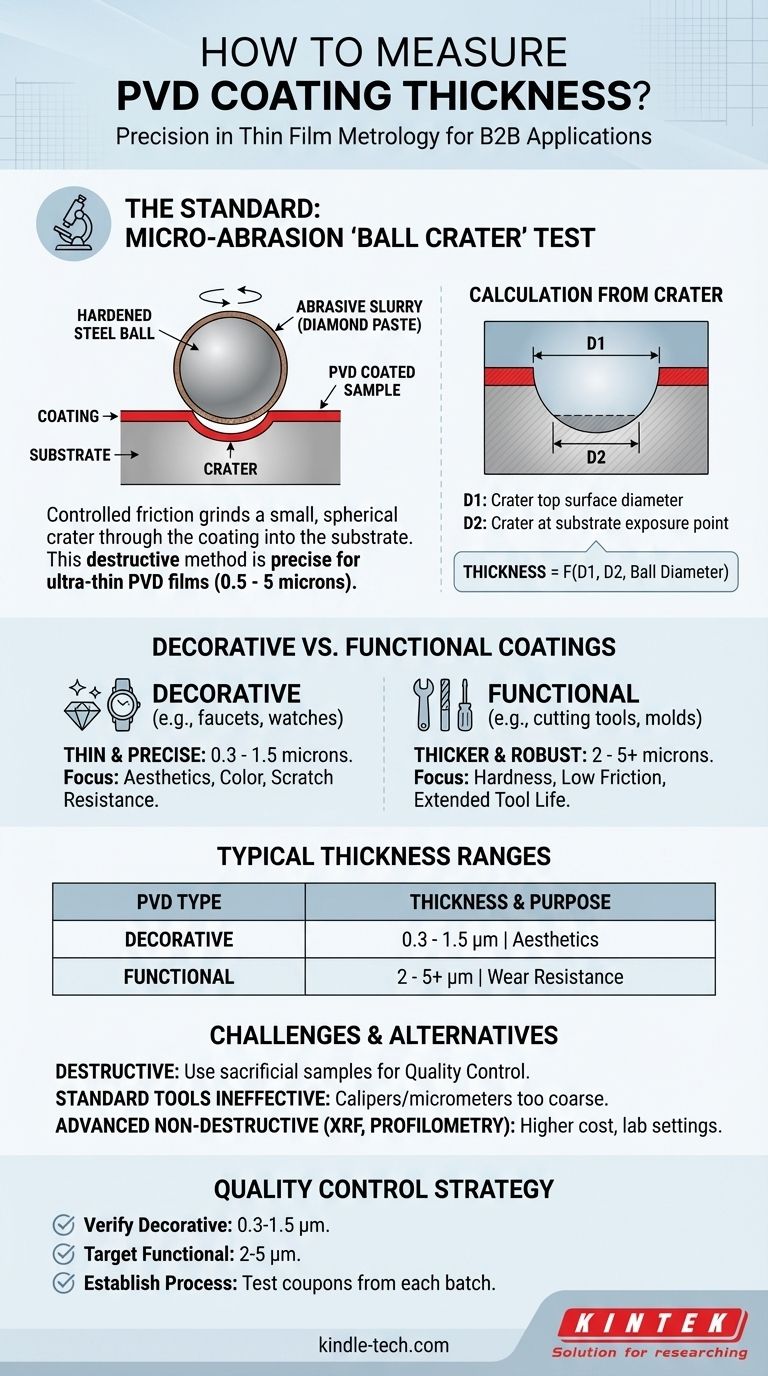

La technique de mesure standard : la micro-abrasion

Le test du cratère sphérique est une méthode destructive, ce qui signifie qu'il laisse une marque permanente sur la surface testée. Pour cette raison, il est souvent effectué sur des coupons d'échantillons revêtus en même temps qu'un lot de production ou sur une zone non critique de la pièce elle-même.

Comment fonctionne le test du 'cratère sphérique'

Le processus est simple mais précis. Une bille d'acier trempé d'un diamètre connu est recouverte d'une fine pâte abrasive (généralement de la pâte diamantée) et tournée contre la surface de la pièce revêtue.

Ce frottement contrôlé creuse un petit cratère sphérique qui traverse le revêtement PVD et pénètre dans le matériau du substrat sous-jacent.

Calcul de l'épaisseur à partir du cratère

Une fois le meulage terminé, le cratère est observé au microscope. Le test repose sur une géométrie simple.

En mesurant le diamètre du cratère à la surface supérieure et le diamètre du cratère au point où il expose le substrat, l'épaisseur du revêtement peut être calculée avec une grande précision.

Pourquoi l'épaisseur PVD est importante : Décoratif vs Fonctionnel

L'épaisseur requise d'un revêtement PVD est entièrement dictée par son application. Comprendre cette distinction est essentiel pour savoir quelle valeur de mesure attendre. Les revêtements PVD ne sont pas universels.

Revêtements décoratifs : minces et précis

Pour les produits où l'esthétique est l'objectif principal, tels que les robinets, les montres ou les tôles d'acier inoxydable colorées, le revêtement PVD est extrêmement mince.

Ces films décoratifs mesurent souvent entre 0,3 et 1,5 microns. Leur but est de fournir une couleur spécifique, une finition durable et une résistance de base aux rayures et au ternissement, sans ajouter de dimensionnalité significative.

Revêtements fonctionnels : plus épais et plus robustes

Pour les applications industrielles comme les outils de coupe, les moules et les composants soumis à une forte usure, le revêtement PVD a un but fonctionnel. Ces revêtements sont conçus pour une dureté extrême, un faible frottement (lubricité) et une stabilité thermique.

Pour atteindre ces propriétés, les revêtements fonctionnels sont significativement plus épais, allant généralement de 2 à 5 microns. Dans certains cas très exigeants, ils peuvent être encore plus épais. Ce matériau supplémentaire est essentiel pour prolonger la durée de vie opérationnelle de l'outil.

Comprendre les compromis et les défis

La mesure des revêtements PVD nécessite des connaissances et des équipements spécialisés, car vous avez affaire à des couches plus minces qu'un globule sanguin humain.

Le test est destructif

L'inconvénient principal du test standard du cratère sphérique est qu'il endommage la pièce. Vous ne pouvez pas tester un produit fini, prêt à être livré au client, puis l'expédier. Cela nécessite une stratégie de contrôle qualité basée sur le contrôle statistique des processus et le test d'échantillons sacrificiels.

Les outils standard sont inefficaces

Les outils de mesure mécaniques comme les pieds à coulisse ou les micromètres sont totalement inutiles pour cette tâche. L'épaisseur d'un film PVD est bien en dessous de leur résolution et ne peut être mesurée par contact.

Méthodes non destructives avancées

D'autres techniques plus avancées comme la fluorescence X (XRF) et la profilométrie peuvent mesurer l'épaisseur du revêtement de manière non destructive. Cependant, ces méthodes nécessitent des équipements plus coûteux et sont généralement utilisées en laboratoire ou dans des environnements de production à grand volume. Pour la plupart des ateliers, le test du cratère sphérique reste la norme pratique.

Faire le bon choix pour votre objectif

Votre stratégie de mesure doit s'aligner directement sur l'objectif du revêtement. Utilisez la plage d'épaisseur attendue comme référence pour le contrôle qualité.

- Si votre objectif principal est une finition décorative : Attendez-vous à des mesures comprises entre 0,3 et 1,5 micron et vérifiez-les, en vous assurant que la couleur et la finition sont cohérentes sur l'ensemble du lot.

- Si votre objectif principal est un revêtement d'outil fonctionnel : Votre objectif est une épaisseur comprise entre 2 et 5 microns, car cette plage est directement corrélée aux performances et à la durée de vie de l'outil.

- Si vous établissez un processus de qualité : Utilisez le test de micro-abrasion sur des coupons d'essai désignés de chaque lot PVD pour valider l'épaisseur sans détruire de pièces précieuses.

En combinant la bonne technique de mesure avec une compréhension de l'objectif du revêtement, vous pouvez valider en toute confiance la qualité et les performances de vos composants revêtus PVD.

Tableau récapitulatif :

| Type de revêtement PVD | Plage d'épaisseur typique | Objectif principal |

|---|---|---|

| Décoratif (ex : montres, robinets) | 0,3 - 1,5 microns | Esthétique, résistance aux rayures |

| Fonctionnel (ex : outils de coupe, moules) | 2 - 5+ microns | Dureté, résistance à l'usure, durée de vie prolongée de l'outil |

Assurez-vous que vos revêtements PVD répondent aux spécifications exactes avec l'équipement de laboratoire de précision de KINTEK. Que vous effectuiez des tests de cratère sphérique ou que vous ayez besoin de solutions de mesure non destructives avancées, notre expertise en équipement et consommables de laboratoire vous aide à maintenir le contrôle qualité pour les revêtements décoratifs et fonctionnels. Contactez nos spécialistes dès aujourd'hui pour discuter des outils adaptés à vos besoins de validation de revêtement PVD.

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Moule de presse anti-fissuration pour usage en laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quels sont les appareils utilisés pour l'analyse granulométrique par tamisage ? Construire un système de détermination de la taille des particules fiable

- Quels sont les tamis d'essai standard pour l'ASTM ? Assurez la précision avec les tamis conformes à la norme ASTM E11

- Quel type de matériaux peut être séparé par la méthode de tamisage ? Un guide pour une séparation efficace de la taille des particules

- Quels sont les avantages de la méthode de tamisage ? Obtenez une analyse granulométrique rapide et fiable

- Quelles sont les étapes de la méthode de tamisage ? Un guide pour une séparation précise de la taille des particules