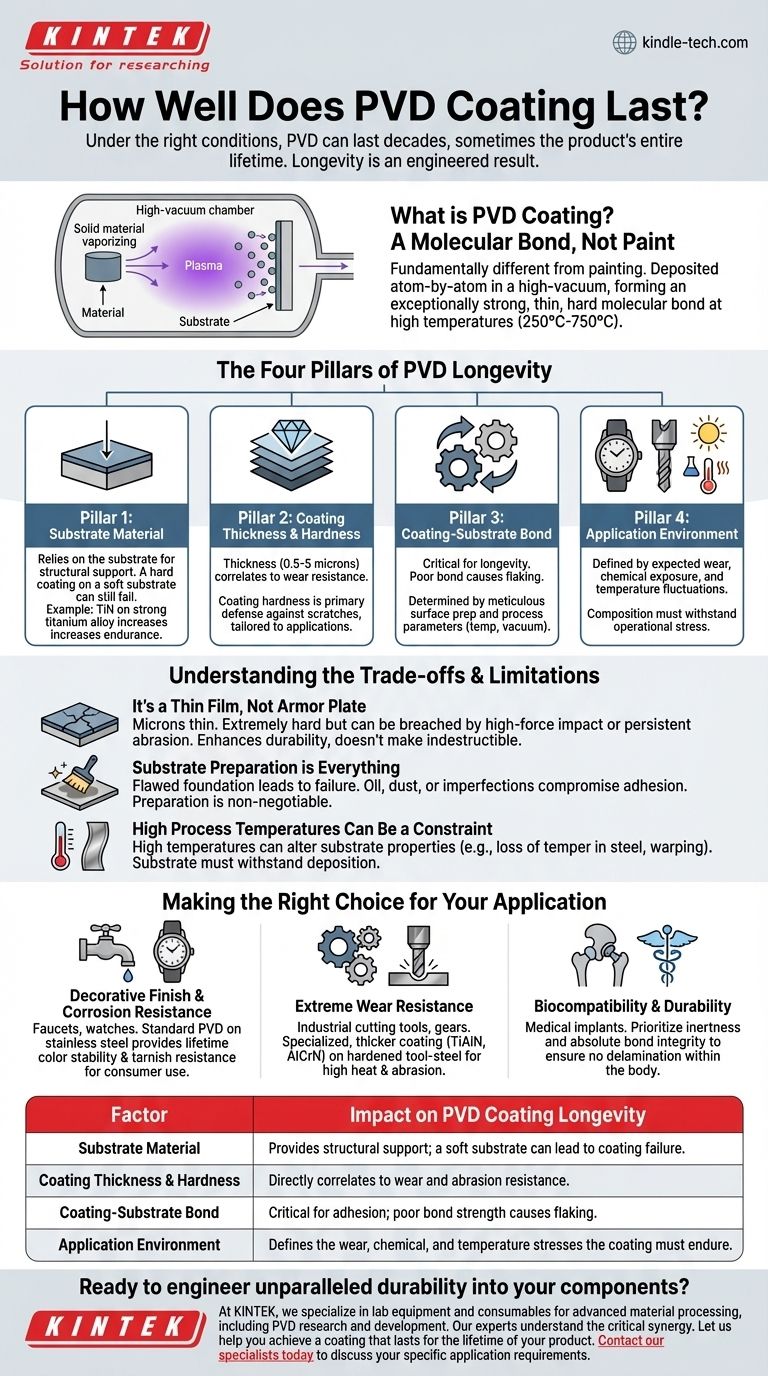

Dans les bonnes conditions, un revêtement PVD peut durer des décennies, parfois même toute la durée de vie du produit. La durée de vie n'est pas un chiffre unique, mais le résultat direct du matériau de revêtement spécifique, de son épaisseur, du substrat sur lequel il est appliqué et des contraintes environnementales qu'il subit. C'est une finition très durable, mais sa longévité est fonction de sa conception.

La question n'est pas simplement "combien de temps dure le PVD", mais plutôt "quels facteurs doivent être contrôlés pour que le PVD dure pour mon application spécifique ?" Sa durabilité n'est pas inhérente au nom seul ; elle est conçue grâce à une synergie minutieuse entre la science des matériaux et le contrôle des processus.

Qu'est-ce que le revêtement PVD ? Une liaison moléculaire, pas de la peinture

Le dépôt physique en phase vapeur (PVD) est fondamentalement différent du placage ou de la peinture traditionnels. Ce n'est pas une couche de liquide qui sèche sur une surface.

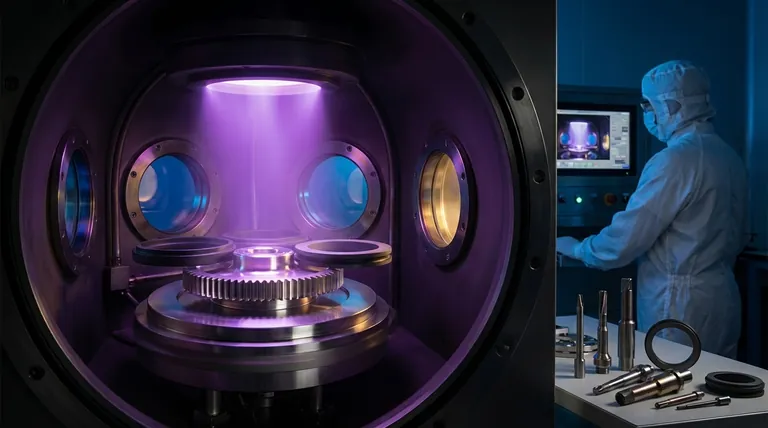

Le processus de dépôt

Le processus a lieu dans une chambre à vide poussé. Un matériau solide, tel que le nitrure de titane, est vaporisé en plasma.

Ce plasma est ensuite déposé, atome par atome, sur le composant (le "substrat"). Cela crée un film très fin, dur et étroitement lié à la surface.

Un changement au niveau moléculaire

Parce que cela se produit au niveau moléculaire et souvent à des températures élevées (250°C à 750°C), le revêtement forme une liaison exceptionnellement forte avec le substrat. C'est pourquoi les revêtements PVD sont connus pour leur résistance supérieure à l'usure et à la corrosion par rapport à d'autres méthodes.

Les quatre piliers de la longévité du PVD

La durabilité d'un revêtement PVD n'est pas accidentelle. Elle est déterminée par quatre facteurs interdépendants. Comprendre ceux-ci est essentiel pour spécifier un revêtement qui répondra à vos attentes.

Pilier 1 : Le matériau du substrat

La performance du revêtement PVD est inséparable du matériau sur lequel il se trouve. Le revêtement est un film mince, généralement entre 0,5 et 5 microns, et dépend du substrat pour son support structurel.

Un revêtement dur sur un substrat mou se bossellera toujours facilement, ce qui pourrait fissurer le revêtement. Le matériau de base dicte la résistance globale et la résistance à la fatigue du produit final.

Par exemple, un revêtement de nitrure de titane (TiN) sur un alliage de titane solide peut augmenter considérablement l'endurance et la limite de fatigue du composant.

Pilier 2 : Épaisseur et dureté du revêtement

L'épaisseur est directement corrélée à la résistance à l'usure. Un revêtement plus épais mettra plus de temps à s'user dans des conditions abrasives.

Cependant, la dureté du matériau de revêtement lui-même est la principale défense contre les rayures et l'usure. Différents matériaux PVD offrent différents niveaux de dureté, adaptés à des applications spécifiques.

Pilier 3 : La liaison revêtement-substrat

Le revêtement le plus solide et le plus dur est inutile s'il s'écaille. La force de liaison entre le revêtement et le substrat est sans doute le facteur le plus critique pour la longévité.

Cette liaison est déterminée par une préparation minutieuse de la surface et les paramètres spécifiques du processus PVD, y compris la température et la pression de vide. Une mauvaise liaison est la cause la plus fréquente de défaillance prématurée du PVD.

Pilier 4 : L'environnement d'application

Un boîtier de montre revêtu de PVD exposé à des frottements occasionnels durera beaucoup plus longtemps qu'un outil de coupe industriel revêtu de PVD soumis à une chaleur et une abrasion extrêmes tous les jours.

Vous devez définir l'usure attendue, l'exposition chimique et les fluctuations de température. La composition et l'épaisseur du revêtement doivent être choisies pour résister à son environnement opérationnel spécifique.

Comprendre les compromis et les limites

Bien qu'incroyablement efficace, le PVD n'est pas une solution invincible. L'objectivité exige de reconnaître ses limites.

C'est un film mince, pas une plaque de blindage

Un revêtement PVD est d'une épaisseur de quelques microns. Bien qu'extrêmement dur et dense, il peut être percé par un impact aigu et de forte intensité ou usé par une abrasion extrême et persistante. Il améliore la durabilité ; il ne rend pas une pièce indestructible.

La préparation du substrat est primordiale

Le processus PVD ne peut pas réparer une fondation défectueuse. Toute huile, poussière ou imperfection à la surface du substrat compromettra l'adhérence du revêtement, entraînant des cloques ou un écaillage. Le coût et le temps d'une préparation de surface appropriée sont non négociables.

Les températures de processus élevées peuvent être une contrainte

Les températures élevées requises pour de nombreux processus PVD peuvent altérer les propriétés du matériau du substrat. Par exemple, certains aciers traités thermiquement peuvent perdre leur trempe, ou certains alliages peuvent se déformer. Le substrat doit être capable de résister à l'environnement de dépôt.

Faire le bon choix pour votre application

Pour obtenir les performances dont vous avez besoin, vous devez adapter la spécification PVD à votre objectif principal.

- Si votre objectif principal est la finition décorative et la résistance à la corrosion (par exemple, robinets, montres) : Un revêtement PVD standard sur acier inoxydable offrira une durée de vie de stabilité des couleurs et de résistance au ternissement pour une utilisation grand public typique.

- Si votre objectif principal est une résistance extrême à l'usure (par exemple, outils de coupe industriels, engrenages) : Vous avez besoin d'un revêtement spécialisé plus épais (comme TiAlN ou AlCrN) appliqué sur un substrat en acier à outils trempé pour supporter les températures élevées et l'abrasion.

- Si votre objectif principal est la biocompatibilité et la durabilité (par exemple, implants médicaux) : Le choix du revêtement et du substrat doit privilégier l'inertie et l'intégrité absolue de la liaison pour garantir qu'aucun matériau ne se délaminera dans le corps.

En comprenant ces facteurs de contrôle, vous pouvez concevoir efficacement la longévité de votre produit.

Tableau récapitulatif :

| Facteur | Impact sur la longévité du revêtement PVD |

|---|---|

| Matériau du substrat | Fournit un support structurel ; un substrat mou peut entraîner une défaillance du revêtement. |

| Épaisseur et dureté du revêtement | Directement corrélées à la résistance à l'usure et à l'abrasion. |

| Liaison revêtement-substrat | Critique pour l'adhérence ; une mauvaise force de liaison provoque un écaillage. |

| Environnement d'application | Définit les contraintes d'usure, chimiques et de température que le revêtement doit supporter. |

Prêt à intégrer une durabilité inégalée à vos composants ? La longévité d'un revêtement PVD est une science précise. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour le traitement avancé des matériaux, y compris la recherche et le développement PVD. Nos experts comprennent la synergie critique entre le substrat, le matériau de revêtement et les paramètres du processus. Laissez-nous vous aider à obtenir un revêtement qui dure toute la vie de votre produit. Contactez nos spécialistes dès aujourd'hui pour discuter de vos besoins d'application spécifiques et découvrir la solution PVD adaptée à votre laboratoire ou à vos besoins de production.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial