Oui, le brasage de l'aluminium est une méthode d'assemblage exceptionnellement efficace pour des applications spécifiques. Il excelle dans la création de joints propres et hautement reproductibles avec une déformation minimale des pièces, ce qui le rend idéal pour les assemblages complexes ou délicats où le soudage traditionnel serait impraticable ou dommageable.

La question fondamentale n'est pas de savoir si le brasage de l'aluminium est « bon », mais plutôt *quand* il constitue le choix supérieur. Le brasage est idéal dans les situations où la précision, la faible distorsion thermique et la capacité à assembler des composants complexes proprement sont plus critiques que la résistance absolue et localisée d'une soudure.

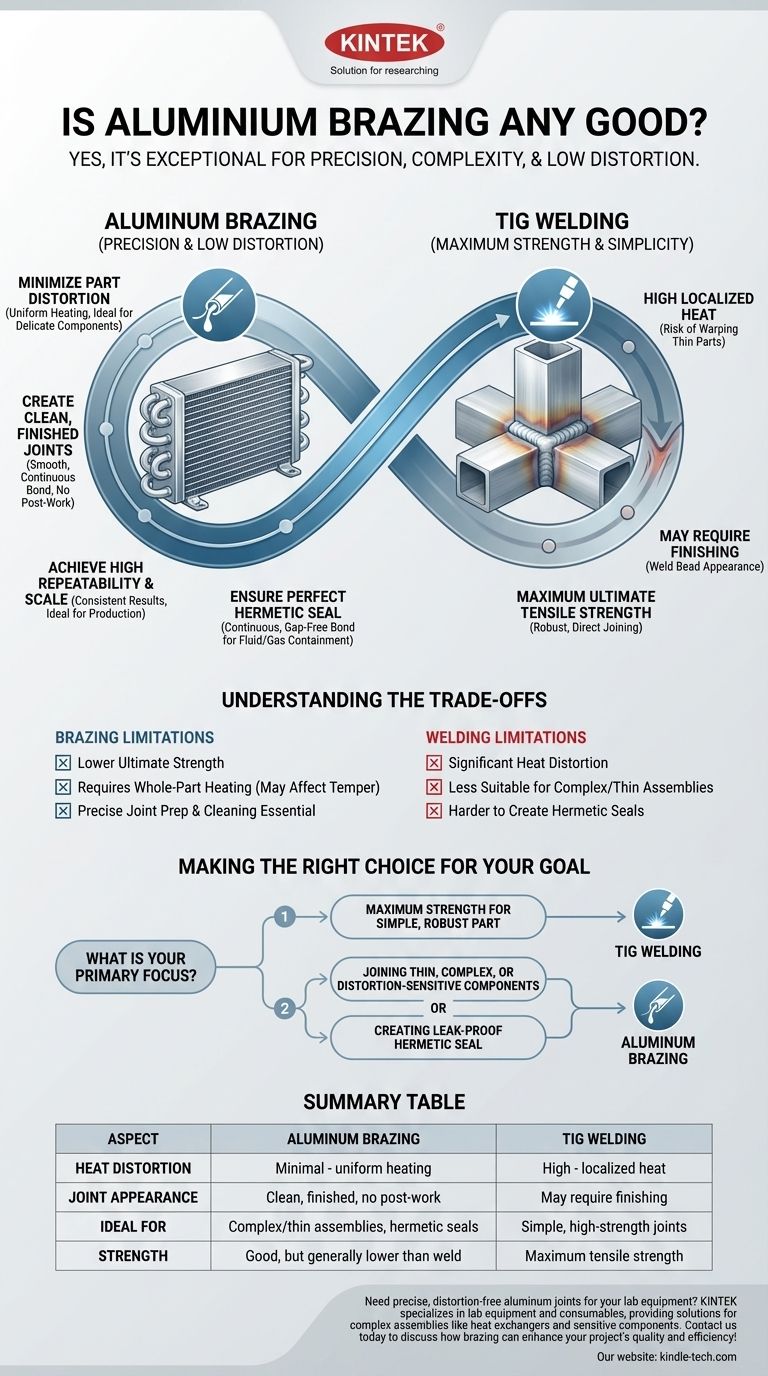

Pourquoi choisir le brasage plutôt que d'autres méthodes ?

Comprendre les avantages uniques du brasage de l'aluminium clarifie son rôle. Le processus implique de chauffer l'ensemble de l'assemblage pour faire fondre un métal d'apport, qui s'écoule dans le joint par capillarité sans faire fondre l'aluminium de base.

Minimiser la déformation des pièces

L'avantage le plus significatif est le chauffage et le refroidissement uniformes de l'assemblage. Ce processus minimise les contraintes thermiques qui provoquent le gauchissement.

En revanche, le soudage introduit une chaleur intense et localisée, qui peut facilement déformer ou endommager les composants en aluminium minces.

Créer des joints propres et finis

Le brasage produit des joints exceptionnellement propres et soignés qui nécessitent souvent aucun travail de finition supplémentaire.

Le matériau d'apport est tiré précisément dans le joint, créant une liaison lisse et continue. C'est un avantage majeur pour les pièces esthétiques et fonctionnelles.

Atteindre une haute répétabilité et une mise à l'échelle

La nature contrôlée du brasage en four, une méthode courante, assure des résultats hautement reproductibles d'une pièce à l'autre.

Cela rend le processus idéal pour les environnements de production et pour la création d'assemblages complexes avec de nombreuses jonctions, tels que les échangeurs de chaleur, où la cohérence est essentielle.

Assurer un joint parfait et hermétique

L'action capillaire du processus de brasage crée une liaison continue et sans espace.

Il en résulte un joint hermétiquement scellé, ce qui est essentiel pour toute application qui doit contenir un fluide ou un gaz sans fuite.

Comprendre les compromis

Aucun processus n'est parfait pour tous les scénarios. Pour prendre une décision éclairée, vous devez reconnaître les limites du brasage par rapport à une méthode comme le soudage TIG.

Résistance du joint

Bien qu'un joint brasé correctement exécuté soit solide, il n'atteint généralement pas la résistance à la traction ultime d'une soudure TIG de haute qualité. Le matériau d'apport, par conception, a un point de fusion plus bas et des propriétés mécaniques différentes de celles de l'aluminium de base.

Exigences de traitement thermique

Le brasage nécessite de chauffer toute la pièce à une température très proche du point de fusion de l'aluminium. Cela nécessite un four ou un travail à la torche très contrôlé et affecte la trempe, ou dureté, du matériau, ce qui peut nécessiter un traitement thermique ultérieur.

Préparation du joint

Le succès du brasage dépend fortement de la conception appropriée du joint et de sa propreté. Les pièces doivent avoir un espace uniforme et très ajusté entre elles pour faciliter l'action capillaire, et les surfaces doivent être méticuleusement nettoyées des oxydes et des contaminants.

Faire le bon choix pour votre objectif

Le choix de la méthode d'assemblage correcte dépend entièrement des exigences spécifiques de votre projet.

- Si votre objectif principal est la résistance maximale pour une pièce simple et robuste : Le soudage TIG est souvent le choix meilleur et plus direct.

- Si votre objectif principal est d'assembler des composants minces, complexes ou sensibles à la déformation : Le brasage de l'aluminium est la méthode supérieure.

- Si votre objectif principal est de créer un joint étanche sur un assemblage multi-jonctions : Le brasage offre un niveau de fiabilité très difficile à égaler avec le soudage.

En comprenant ses forces uniques en matière de précision et d'assemblage à faible contrainte, vous pouvez tirer parti du brasage de l'aluminium pour obtenir des résultats que le soudage ne peut tout simplement pas égaler.

Tableau récapitulatif :

| Aspect | Brasage de l'aluminium | Soudage TIG |

|---|---|---|

| Déformation thermique | Minimale (chauffage uniforme) | Élevée (chaleur localisée) |

| Apparence du joint | Propre, fini, sans travail post-soudage | Peut nécessiter une finition |

| Idéal pour | Assemblages complexes/minces, joints hermétiques | Joints simples à haute résistance |

| Résistance | Bonne, mais généralement inférieure à la soudure | Résistance à la traction maximale |

Besoin de joints en aluminium précis et sans déformation pour votre équipement de laboratoire ? KINTEK est spécialisée dans l'équipement et les consommables de laboratoire, offrant des solutions pour les assemblages complexes comme les échangeurs de chaleur et les composants sensibles. Notre expertise garantit des joints hermétiques et des résultats reproductibles pour vos besoins en laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont le brasage peut améliorer la qualité et l'efficacité de votre projet !

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à atmosphère contrôlée à bande transporteuse

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température

- Quelle est la température élevée d'un four tubulaire ? Débloquez le bon modèle pour votre application