Oui, toutes les céramiques sont sensibles à la température, mais leur sensibilité est définie par leur vulnérabilité extrême aux changements rapides de température, un phénomène connu sous le nom de choc thermique. Bien qu'elles puissent supporter une chaleur stable incroyablement élevée, leur structure interne ne peut tolérer la contrainte d'une expansion ou d'une contraction soudaine, ce qui entraîne souvent des fissures et une défaillance catastrophique.

Le point essentiel à retenir est que la sensibilité d'une céramique à la température ne concerne pas son point de fusion, mais sa réaction à la vitesse de changement de température. Sa faible conductivité thermique et sa nature fragile signifient qu'un chauffage ou un refroidissement rapide crée une contrainte interne que le matériau ne peut absorber, provoquant sa rupture.

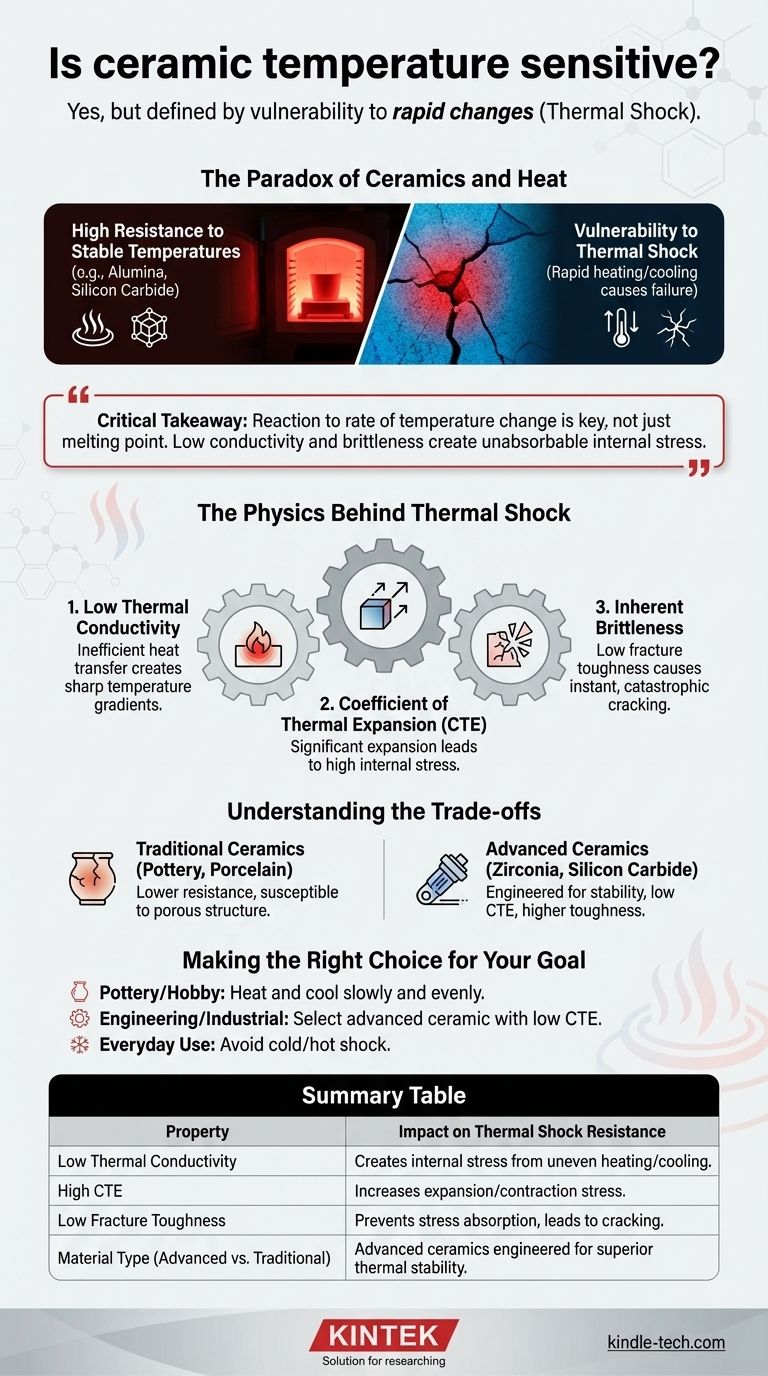

La double nature des céramiques et de la chaleur

Les céramiques présentent un paradoxe. Elles sont utilisées dans des applications nécessitant une immense résistance à la chaleur, comme les fours et les composants de moteurs, mais elles peuvent se briser si leur température change trop rapidement. Comprendre cette dualité est essentiel.

Haute résistance aux températures stables

La plupart des céramiques techniques, telles que l'alumine et le carbure de silicium, ont des points de fusion exceptionnellement élevés, dépassant souvent ceux des métaux.

Cette propriété leur permet de rester solides et stables à des températures qui feraient affaiblir, fondre ou déformer d'autres matériaux. C'est pourquoi elles sont utilisées comme isolants dans les fours, comme boucliers thermiques sur les vaisseaux spatiaux et dans les fours industriels.

La véritable faiblesse : le changement rapide (choc thermique)

Le choc thermique est le principal mode de défaillance des céramiques exposées aux fluctuations de température.

Lorsqu'une céramique est chauffée ou refroidie rapidement, une partie du matériau change de température — et donc de taille — plus rapidement qu'une autre. Ce différentiel crée une immense contrainte interne. Comme les céramiques sont fragiles, elles ne peuvent pas se plier ou se déformer pour soulager cette contrainte, elles se fissurent donc à la place.

La physique derrière le choc thermique

Trois propriétés fondamentales des matériaux agissent ensemble pour rendre les céramiques sensibles au choc thermique. Un changement dans l'une de ces propriétés peut améliorer ou détériorer considérablement les performances d'une céramique.

1. Faible conductivité thermique

Les céramiques sont d'excellents isolants thermiques, ce qui signifie qu'elles ne transfèrent pas la chaleur efficacement.

Lorsque vous appliquez de la chaleur à un endroit, cet endroit devient très chaud tandis que les zones adjacentes restent froides. Ce gradient de température net est la cause profonde de la dilatation différentielle qui crée la contrainte.

2. Coefficient de dilatation thermique (CDT)

Comme tous les matériaux, les céramiques se dilatent lorsqu'elles sont chauffées et se contractent lorsqu'elles sont refroidies. La mesure de leur dilatation pour chaque degré de changement de température est leur Coefficient de Dilatation Thermique (CDT).

Un CDT élevé signifie que le matériau se dilate et se contracte considérablement. Lorsqu'il est combiné à une mauvaise conduction thermique, cela entraîne une contrainte interne élevée lors des changements de température.

3. Fragilité inhérente

Contrairement aux métaux, qui peuvent se déformer plastiquement (plier) sous contrainte, les céramiques sont rigides et fragiles.

Elles ont une très faible résistance à la rupture, ce qui signifie qu'une fois qu'une fissure microscopique se forme en raison d'une contrainte thermique, elle se propage presque instantanément à travers le matériau, provoquant une fracture complète. Il n'y a pas de « défaillance progressive ».

Comprendre les compromis : toutes les céramiques ne sont pas égales

Le terme « céramique » couvre un vaste éventail de matériaux, de la poterie en terre cuite aux composites avancés et techniques. Leur sensibilité à la température varie considérablement.

Céramiques traditionnelles (poterie, porcelaine, faïence)

Ces matériaux ont généralement une résistance plus faible au choc thermique.

Leur composition chimique et leur microstructure souvent poreuse les rendent plus susceptibles d'être endommagés par un chauffage ou un refroidissement rapide. Un émail sur un corps céramique peut également causer des problèmes si son CDT ne correspond pas parfaitement au CDT du corps d'argile, entraînant des fissures ou des « craquelures ».

Céramiques techniques et avancées (zircone, carbure de silicium, alumine)

Ces matériaux sont spécifiquement conçus pour la stabilité thermique. Ils sont conçus pour avoir des CDT très faibles, une conductivité thermique plus élevée ou une résistance à la rupture améliorée.

Par exemple, des matériaux comme la silice fondue et les aluminosilicates de lithium (utilisés dans les ustensiles de cuisine en céramique haut de gamme) ont un CDT proche de zéro, ce qui les rend exceptionnellement résistants au choc thermique.

Faire le bon choix pour votre objectif

Votre approche pour gérer la sensibilité à la température d'une céramique dépend entièrement de votre application, que vous soyez potier, ingénieur ou que vous utilisiez simplement des ustensiles de cuisine en céramique.

- Si votre objectif principal est la poterie ou la céramique de loisir : Votre objectif est d'éviter les fissures pendant la cuisson et l'utilisation. Chauffez et refroidissez toujours les pièces aussi lentement et uniformément que possible pour minimiser les gradients thermiques.

- Si votre objectif principal est l'ingénierie ou la conception industrielle : Votre objectif est la sélection des matériaux. Choisissez une céramique avancée avec un faible CDT et une résistance à la rupture élevée, spécifiquement évaluée pour les cycles thermiques de votre application.

- Si votre objectif principal est l'utilisation quotidienne (par exemple, les ustensiles de cuisine) : Votre objectif est une manipulation appropriée. N'exposez jamais un plat en céramique chaud à un choc froid (comme de l'eau froide ou un comptoir en granit) ou vice-versa.

Maîtriser la relation d'une céramique avec la chaleur consiste à contrôler le taux de changement, et non seulement la température absolue.

Tableau récapitulatif :

| Propriété | Impact sur la résistance au choc thermique |

|---|---|

| Faible conductivité thermique | Crée une contrainte interne due à un chauffage/refroidissement inégal. |

| Coefficient de dilatation thermique (CDT) élevé | Augmente l'expansion/contraction, ce qui augmente la contrainte. |

| Faible résistance à la rupture (Fragilité) | Empêche l'absorption des contraintes, entraînant des fissures. |

| Type de matériau (Traditionnel vs. Avancé) | Les céramiques avancées sont conçues pour une stabilité thermique supérieure. |

Besoin d'une céramique capable de résister à des cycles thermiques extrêmes dans votre laboratoire ou votre processus ? KINTEK est spécialisée dans les équipements et consommables de laboratoire haute performance. Notre expertise dans les céramiques avancées comme l'alumine et le carbure de silicium garantit que vous obtenez des matériaux avec une résistance optimale au choc thermique pour votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins à haute température de votre laboratoire.

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Le carbure de silicium résiste-t-il à la chaleur ? Libérez des performances supérieures à des températures extrêmes

- Quelles sont les propriétés du SiC ? Libérez des performances à haute température et haute fréquence

- Quelles sont les propriétés et les applications des céramiques de carbure de silicium ? Relever les défis d'ingénierie extrêmes

- Quelles sont les caractéristiques du SiC ? Débloquez les performances à haute température, dureté et inertie chimique

- Quelle est la céramique la plus résistante ? Le carbure de silicium est en tête en termes de dureté et de résistance thermique