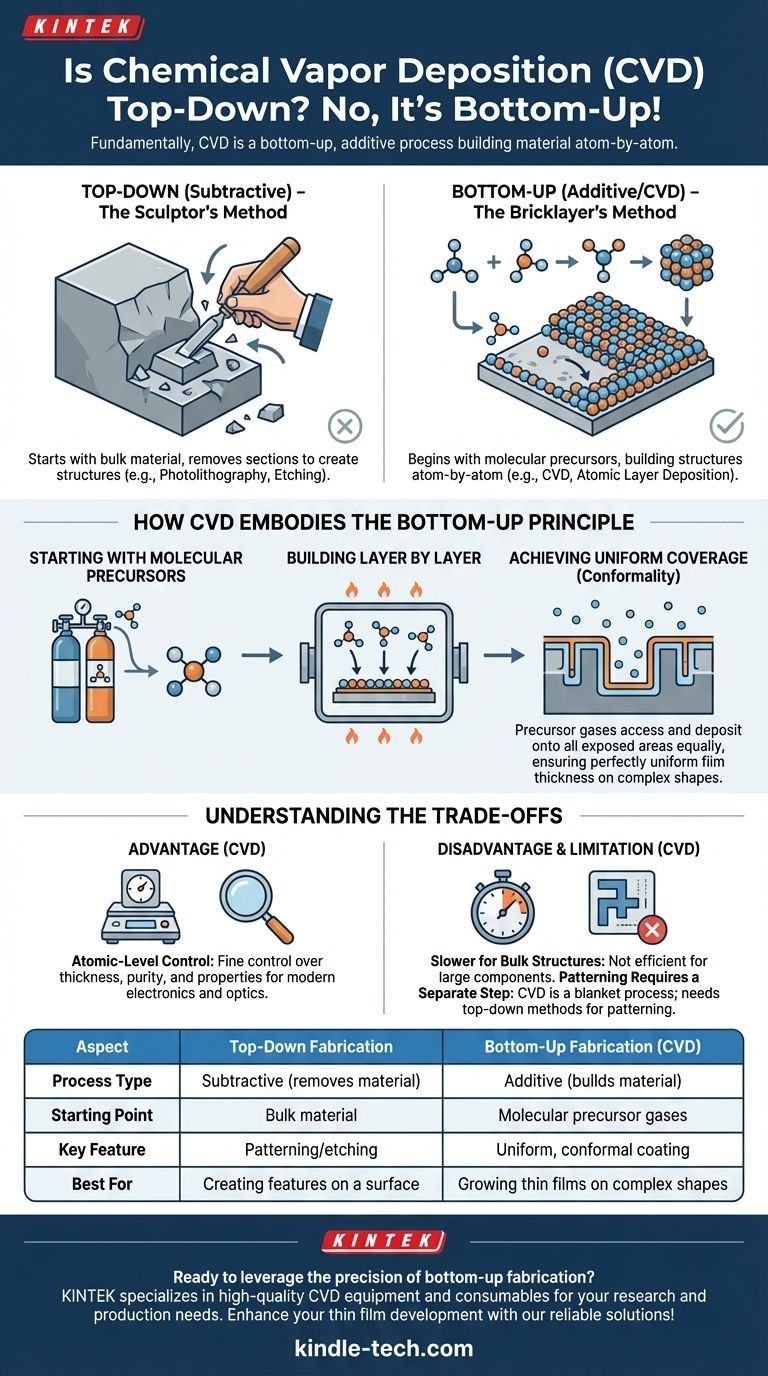

Fondamentalement, le dépôt chimique en phase vapeur (CVD) n'est pas un processus descendant (top-down) ; c'est un exemple par excellence de fabrication ascendante (bottom-up). Les méthodes descendantes impliquent de commencer avec un morceau de matériau plus grand et d'en retirer des sections, un peu comme un sculpteur taille la pierre. En revanche, le CVD est un processus additif qui construit une nouvelle couche de matériau atome par atome ou molécule par molécule sur une surface.

La distinction est plus qu'académique. Reconnaître le CVD comme une technique « ascendante » est essentiel pour comprendre sa force principale : la capacité de faire croître des couches minces hautement uniformes, pures et contrôlées avec précision, même sur des surfaces tridimensionnelles complexes.

Qu'est-ce qui définit la fabrication « descendante » par rapport à la fabrication « ascendante » ?

Pour comprendre où se situe le CVD, nous devons d'abord définir clairement les deux principaux paradigmes de la fabrication et de la production de matériaux.

L'approche « Descendante » (Top-Down) : La méthode du sculpteur

La fabrication descendante commence par un matériau en vrac, ou substrat. Le matériau est ensuite retiré sélectivement pour créer le motif ou la structure souhaitée.

Pensez à la photolithographie dans la fabrication des semi-conducteurs. Vous commencez avec une plaquette de silicium complète et utilisez la lumière et des produits chimiques pour graver les parties indésirables, laissant derrière vous les circuits complexes. C'est un processus soustractif.

L'approche « Ascendante » (Bottom-Up) : La méthode du maçon

La fabrication ascendante est l'inverse. Elle commence par des précurseurs atomiques ou moléculaires et les assemble en une structure plus grande et plus complexe.

C'est un processus additif. Au lieu de sculpter dans un bloc, vous posez méticuleusement des briques individuelles pour construire un mur. Le CVD fonctionne précisément selon ce principe.

Comment le dépôt chimique en phase vapeur incarne le principe ascendant

La mécanique du processus CVD s'aligne parfaitement avec le modèle de fabrication ascendant, ou additif.

Commencer par des précurseurs moléculaires

Le processus CVD ne commence pas par un bloc solide à sculpter. Il commence par un gaz précurseur volatil — les « briques » moléculaires de la nouvelle couche.

Ces gaz sont introduits dans une chambre à vide contenant l'objet à revêtir, connu sous le nom de substrat.

Construction couche par couche

Lorsque la chambre est chauffée, les molécules de gaz précurseur réagissent ou se décomposent près de la surface du substrat.

Les atomes ou molécules résultants se lient à la surface, construisant progressivement le revêtement souhaité avec le temps. Le film croît vers le haut à partir du substrat, une couche d'atomes à la fois.

Obtenir une couverture uniforme (Conformité)

Un avantage clé de cette méthode ascendante est sa capacité à créer un revêtement conforme.

Étant donné que le processus repose sur un gaz, les molécules précurseurs peuvent accéder et se déposer de manière égale sur toutes les zones exposées du substrat, assurant une épaisseur de film parfaitement uniforme, même à l'intérieur des crevasses ou sur des formes complexes.

Comprendre les compromis

Bien que puissant, la nature ascendante du CVD s'accompagne de ses propres considérations par rapport aux méthodes descendantes.

Avantage : Contrôle au niveau atomique

Le CVD offre un contrôle exceptionnellement fin sur l'épaisseur, la pureté et les propriétés du film déposé. Cette précision est essentielle pour l'électronique moderne, l'optique et les revêtements protecteurs.

Inconvénient : Vitesses de construction plus lentes pour les structures en vrac

Le CVD est conçu pour créer des couches minces, généralement mesurées en nanomètres ou en micromètres. Ce n'est pas une méthode efficace pour créer de grands composants structurels en vrac, où une approche d'usinage descendante serait beaucoup plus rapide.

Limite : La structuration nécessite une étape séparée

Le CVD est en soi un processus de dépôt uniforme ; il recouvre tout ce qui est exposé au gaz. Pour créer des motifs spécifiques, le CVD doit être combiné avec un processus descendant tel que la lithographie et la gravure pour retirer sélectivement le film déposé.

Faire le bon choix pour votre objectif

Comprendre cette distinction vous permet de choisir la bonne approche pour votre défi d'ingénierie spécifique.

- Si votre objectif principal est de créer un revêtement mince, uniforme et de haute pureté : La nature ascendante du CVD est le choix idéal, en particulier pour revêtir des géométries complexes.

- Si votre objectif principal est de structurer ou de créer des caractéristiques sur un matériau en vrac : Une approche descendante comme la photolithographie et la gravure est l'outil nécessaire pour retirer sélectivement le matériau.

- Si votre objectif principal est de créer un grand objet tridimensionnel : Aucune des deux méthodes n'est idéale ; un autre processus additif comme l'impression 3D ou une méthode soustractive comme l'usinage CNC serait plus approprié.

En fin de compte, classer les processus comme « ascendants » ou « descendants » fournit un cadre puissant pour comprendre leurs capacités et leurs limites fondamentales.

Tableau récapitulatif :

| Aspect | Fabrication Descendante | Fabrication Ascendante (CVD) |

|---|---|---|

| Type de processus | Soustractif (retire du matériau) | Additif (construit du matériau) |

| Point de départ | Matériau en vrac | Gaz précurseurs moléculaires |

| Caractéristique clé | Structuration/gravure | Revêtement uniforme et conforme |

| Idéal pour | Créer des caractéristiques sur une surface | Faire croître des couches minces sur des formes complexes |

Prêt à tirer parti de la précision de la fabrication ascendante dans votre laboratoire ? KINTEK se spécialise dans la fourniture d'équipements CVD de haute qualité et de consommables adaptés aux besoins de votre laboratoire. Que vous développiez des couches minces avancées pour les semi-conducteurs, l'optique ou les revêtements protecteurs, nos solutions garantissent des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses