Oui, le dépôt chimique en phase vapeur (CVD) est généralement considéré comme un procédé coûteux, en particulier par rapport aux méthodes de traitement de surface plus conventionnelles. Les principaux moteurs de ce coût ne sont pas seulement l'équipement lui-même, mais les exigences opérationnelles importantes, notamment une consommation d'énergie élevée, l'utilisation de matériaux dangereux et l'infrastructure de sécurité complexe nécessaire pour gérer l'ensemble du processus de manière sûre et efficace.

Le coût élevé du CVD résulte directement de son environnement de procédé exigeant. L'investissement est motivé par la nécessité de températures élevées, la gestion de gaz précurseurs toxiques ou inflammables et les systèmes de sécurité étendus requis pour le fonctionnement.

Qu'est-ce qui motive le coût du CVD ?

Pour comprendre si le CVD est le bon choix, vous devez d'abord comprendre les facteurs spécifiques qui contribuent à sa dépense globale. Le coût est multiple et s'étend bien au-delà de l'achat initial d'une chambre de dépôt.

Consommation d'énergie élevée

Le CVD fonctionne à des températures élevées, nécessitant souvent que l'ensemble du substrat soit chauffé uniformément dans la chambre de réaction. Ce processus est très gourmand en énergie, ce qui entraîne des coûts opérationnels courants importants. Cette chaleur élevée et soutenue introduit également un risque de contrainte thermique sur la pièce revêtue.

Matériaux précurseurs dangereux

Le processus repose sur des gaz réactifs précurseurs, dont beaucoup sont hautement toxiques, inflammables ou corrosifs. Ces matériaux ont des coûts inhérents liés à leur production, leur purification et leurs exigences de manipulation spécialisée. La chaîne d'approvisionnement de ces gaz peut être complexe et coûteuse.

Infrastructure de sécurité et environnementale essentielle

En raison de la nature dangereuse des matériaux précurseurs, un investissement substantiel dans la sécurité est non négociable. Cela comprend des armoires de manipulation de gaz spécialisées, des systèmes de détection et de surveillance des fuites, des protocoles d'arrêt d'urgence et des systèmes robustes de ventilation et d'épuration pour traiter les gaz d'échappement. Ces systèmes représentent une part importante des dépenses d'investissement totales.

Complexité du processus et expertise

Le CVD est un processus complexe qui exige un contrôle précis de la température, de la pression et des débits de gaz pour obtenir les propriétés de revêtement souhaitées. L'exploitation et la maintenance de cet équipement nécessitent des ingénieurs et des techniciens hautement qualifiés, ce qui augmente les coûts de main-d'œuvre et le risque de temps d'arrêt si cela n'est pas géré correctement.

Comprendre les compromis : pourquoi choisir le CVD malgré le coût ?

Si le CVD est si coûteux et complexe, son utilisation généralisée indique qu'il doit offrir des avantages significatifs. La décision d'utiliser le CVD est un compromis d'ingénierie, équilibrant des coûts plus élevés avec des performances supérieures.

Qualité et pureté de revêtement inégalées

La principale raison d'investir dans le CVD est la qualité du résultat. Les revêtements CVD sont connus pour être exceptionnellement purs, denses et imperméables. Ils sont à grains fins et généralement plus durs que les matériaux similaires produits par d'autres méthodes, offrant une résistance supérieure à l'usure et à la corrosion.

Uniformité supérieure sur les formes complexes

Le CVD est un processus en phase gazeuse, ce qui signifie que les gaz précurseurs peuvent pénétrer et revêtir des géométries complexes et des surfaces internes avec une uniformité exceptionnelle. Ce « pouvoir de lancer » est un avantage clé par rapport aux processus à ligne de visée comme le dépôt physique en phase vapeur (PVD), qui ont des difficultés avec les formes complexes.

Quand c'est la seule option

Pour certains matériaux avancés, le CVD n'est pas seulement la meilleure méthode, c'est la seule méthode viable. Certains revêtements haute performance, tels que des films céramiques ou cristallins spécifiques, ne peuvent être synthétisés que par les réactions chimiques uniques qui se produisent dans un processus CVD. Dans ces cas, le coût est un investissement nécessaire pour atteindre les propriétés matérielles requises.

Faire le bon choix pour votre objectif

Votre décision doit être basée sur une compréhension claire des exigences non négociables de votre projet.

- Si votre objectif principal est d'atteindre les performances et la pureté les plus élevées possibles : La qualité, la densité et l'uniformité supérieures des revêtements CVD justifient souvent l'investissement important.

- Si votre objectif principal est de minimiser les coûts et la complexité opérationnelle : Vous devriez évaluer des méthodes alternatives telles que le PVD, la galvanoplastie ou la projection thermique, qui peuvent offrir une solution plus économique pour les applications moins exigeantes.

- Si votre application nécessite un matériau spécifique uniquement réalisable par CVD : Le coût devient une exigence de projet nécessaire qui doit être budgétisée, car aucun autre processus ne peut fournir le résultat.

En fin de compte, choisir le CVD est une décision éclairée où le coût élevé est mis en balance avec les performances inégalées et les capacités uniques qu'il offre.

Tableau récapitulatif :

| Facteur de coût | Principaux moteurs | Impact sur le coût total |

|---|---|---|

| Consommation d'énergie élevée | Fonctionnement soutenu à haute température et uniforme | Dépense opérationnelle courante importante |

| Matériaux précurseurs dangereux | Gaz toxiques, inflammables ou corrosifs ; chaîne d'approvisionnement complexe | Coûts élevés des matériaux et de la manipulation spécialisée |

| Systèmes de sécurité et environnementaux | Armoires à gaz, surveillance, ventilation et épuration des gaz d'échappement | Dépense d'investissement (CapEx) majeure |

| Complexité du processus et expertise | Exigences de contrôle précises ; opérateurs qualifiés nécessaires | Coûts de main-d'œuvre élevés et risque de temps d'arrêt |

Prêt à déterminer si le CVD est le bon investissement pour les défis de revêtement spécifiques de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour les applications exigeantes. Nos experts peuvent vous aider à analyser vos exigences en matière de pureté, d'uniformité et de performance des matériaux de revêtement afin de déterminer la solution la plus efficace et la plus performante pour vos besoins.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut soutenir la recherche de résultats supérieurs de votre laboratoire.

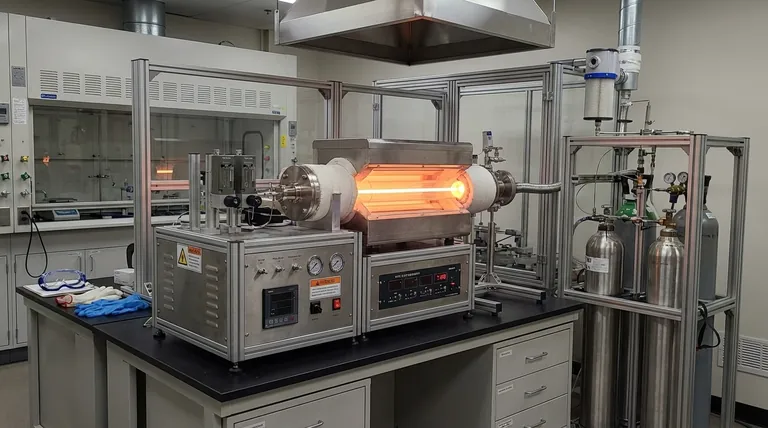

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD