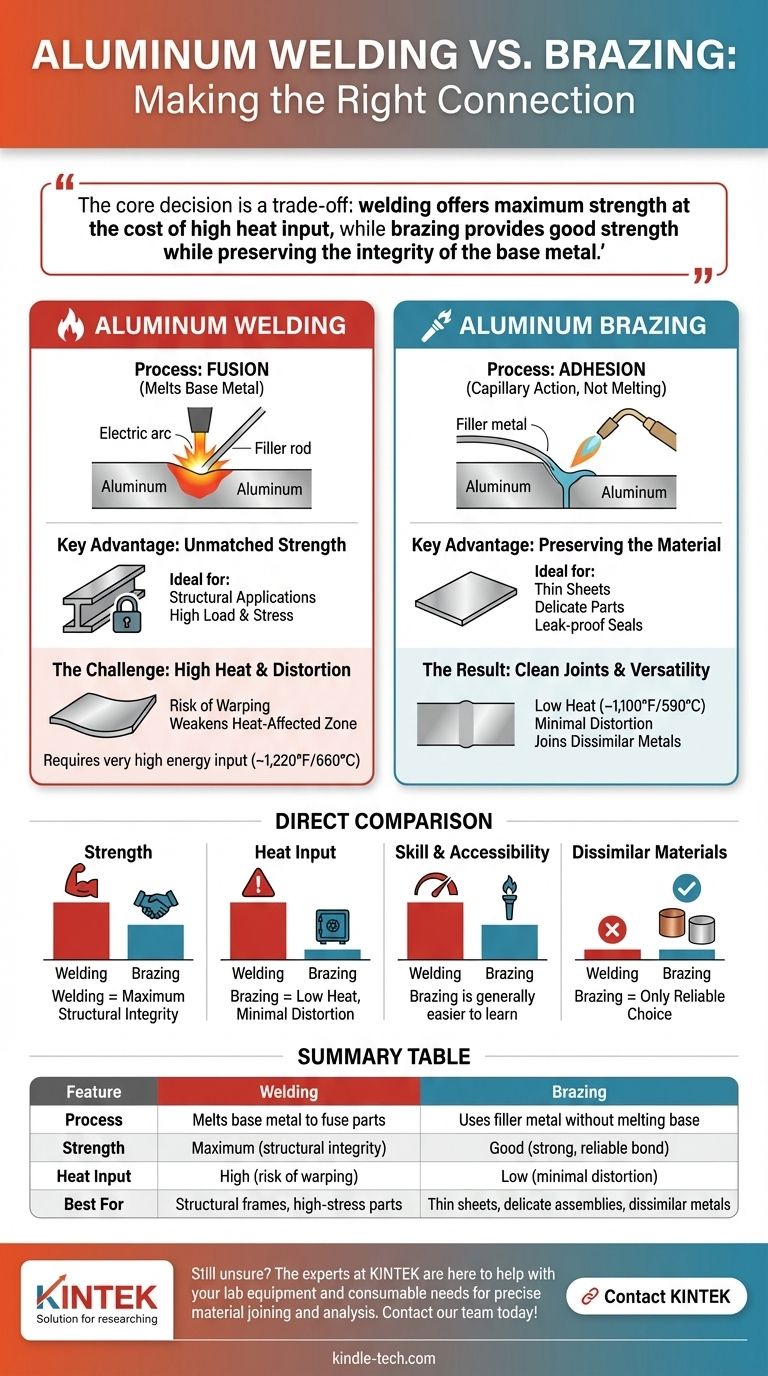

Choisir entre le soudage et le brasage de l'aluminium nécessite de comprendre une différence fondamentale dans leur fonctionnement. Aucun des deux procédés n'est universellement « meilleur ». Le soudage crée la liaison la plus solide possible en faisant fondre les pièces d'aluminium ensemble, tandis que le brasage utilise une température plus basse pour faire couler un métal d'apport dans le joint sans faire fondre l'aluminium lui-même, ce qui réduit considérablement le risque de déformation.

La décision fondamentale est un compromis : le soudage offre une résistance maximale au prix d'un apport de chaleur élevé, tandis que le brasage offre une bonne résistance tout en préservant l'intégrité du métal de base. Votre application spécifique et l'épaisseur du matériau détermineront le choix correct.

Qu'est-ce que le soudage de l'aluminium ?

Le soudage est un procédé de fusion. L'objectif est de faire en sorte que plusieurs pièces d'aluminium se comportent comme une seule pièce continue.

Le principe : Fusion du métal de base

Le soudage utilise une source de chaleur intense, telle qu'un arc électrique dans le soudage TIG (Tungsten Inert Gas) ou MIG (Metal Inert Gas), pour faire fondre les bords des pièces d'aluminium à joindre. Une baguette ou un fil d'apport d'un alliage d'aluminium compatible est généralement ajouté au bain de fusion pour construire le joint.

Lorsque ce bain de fusion refroidit et se solidifie, le métal de base et le métal d'apport ont fusionné en une seule pièce d'aluminium homogène.

Avantage clé : Résistance inégalée

Étant donné que le joint fait partie du matériau de base, un soudage correctement exécuté est exceptionnellement solide. Dans de nombreux cas, le joint soudé peut être aussi solide, voire plus solide, que l'aluminium d'origine qu'il relie.

Cela fait du soudage le choix standard pour les applications structurelles où le joint doit supporter des charges, des contraintes ou des vibrations importantes.

Le défi : Chaleur élevée et déformation

L'aluminium a une conductivité thermique très élevée, ce qui signifie que la chaleur s'y dissipe rapidement. Cela nécessite un apport d'énergie très élevé pour atteindre son point de fusion d'environ 1 220 °F (660 °C).

Cette chaleur intense et localisée peut facilement provoquer la gauchissement ou la déformation de fines tôles. Elle peut également affecter négativement la trempe (dureté traitée thermiquement) de l'aluminium dans la zone environnante, connue sous le nom de zone affectée par la chaleur (ZAC), affaiblissant potentiellement le matériau.

Qu'est-ce que le brasage de l'aluminium ?

Le brasage est un procédé d'adhérence et de liaison métallurgique. Il joint des métaux sans jamais les faire fondre.

Le principe : Action capillaire, pas fusion

Dans le brasage, les pièces d'aluminium sont chauffées à une température supérieure au point de fusion du métal d'apport, mais nettement inférieure au point de fusion de l'aluminium lui-même.

Une fois les pièces suffisamment chaudes, la baguette d'apport de brasage est mise en contact avec le joint. Le métal d'apport en fusion est ensuite aspiré dans l'espace étroit par un phénomène puissant appelé action capillaire. Il forme une liaison solide et permanente en refroidissant.

Avantage clé : Préservation du matériau

Les températures nettement plus basses utilisées dans le brasage — généralement autour de 1 100 °F (590 °C) — constituent son plus grand atout. Ce processus de chauffage doux élimine pratiquement le risque de gauchissement et de déformation.

De plus, il préserve la trempe et la résistance d'origine du métal de base en aluminium, car la zone affectée par la chaleur est beaucoup moins prononcée.

Le résultat : Joints nets et polyvalence

Le brasage produit des joints exceptionnellement nets et soignés avec des congés lisses qui ne nécessitent souvent aucune finition supplémentaire.

Crucialement, il est également très efficace pour joindre des métaux dissimilaires, tels que l'aluminium au cuivre ou l'aluminium à l'acier, ce qui est souvent impossible avec le soudage.

Comprendre les compromis : une comparaison directe

Votre décision repose sur ces différences clés.

Résistance et durabilité

Le soudage est le vainqueur incontesté en matière de résistance brute. Si vous construisez une coque de bateau, un châssis de véhicule ou un support structurel, le soudage est le choix approprié. Un joint brasé est solide, mais il repose sur la résistance de l'alliage d'apport, et non sur une fusion du métal de base.

Apport de chaleur et déformation

Le brasage est largement supérieur pour contrôler la chaleur. Si vous travaillez avec de fines tôles d'aluminium, des composants délicats ou des pièces aux tolérances serrées (comme dans les systèmes CVC), le brasage protège l'assemblage des dommages induits par la chaleur.

Compétence et accessibilité

Le brasage est généralement considéré comme plus facile à apprendre que le soudage TIG de l'aluminium. Le contrôle d'un arc TIG sur de l'aluminium, le nettoyage de la couche d'oxyde et la gestion de la chaleur nécessitent une pratique considérable. Le contrôle de la torche pour le brasage est une compétence plus indulgente à acquérir.

Assemblage de matériaux dissimilaires

Le brasage est le seul choix fiable pour joindre l'aluminium à la plupart des autres métaux. Le processus de fusion du soudage est incompatible avec les métaux qui présentent des points de fusion et des propriétés métallurgiques très différents.

Faire le bon choix pour votre application

Au lieu de demander lequel est « meilleur », demandez lequel est adapté à votre objectif.

- Si votre objectif principal est une intégrité structurelle maximale : Choisissez le soudage (TIG pour la précision, MIG pour la vitesse) pour créer le joint fusionné le plus solide possible.

- Si votre objectif principal est de minimiser la déformation sur des pièces minces ou délicates : Choisissez le brasage pour protéger le métal de base des effets néfastes de la chaleur élevée.

- Si votre objectif principal est de créer un joint étanche dans un assemblage complexe : Le brasage offre un excellent remplissage de joint et des congés nets, idéaux pour les tuyauteries, les réservoirs ou les systèmes de fluides.

- Si votre objectif principal est de joindre de l'aluminium à un autre métal : Le brasage est la méthode correcte, et souvent la seule, viable pour le travail.

En adaptant le procédé aux exigences du projet, vous assurez un résultat réussi et fiable.

Tableau récapitulatif :

| Caractéristique | Soudage | Brasage |

|---|---|---|

| Procédé | Fait fondre le métal de base pour fusionner les pièces | Utilise un métal d'apport sans faire fondre la base |

| Résistance | Maximale (intégrité structurelle) | Bonne (liaison solide et fiable) |

| Apport de chaleur | Élevé (risque de gauchissement) | Faible (déformation minimale) |

| Idéal pour | Cadres structurels, pièces soumises à de fortes contraintes | Tôles minces, assemblages délicats, métaux dissimilaires |

Vous hésitez encore sur le procédé adapté à votre projet en aluminium ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires à l'assemblage et à l'analyse précis des matériaux. Que vous travailliez sur des composants structurels ou des assemblages délicats, nous pouvons vous guider vers la bonne solution. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et garantir un résultat réussi.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet