Oui, le revêtement PVD est exceptionnellement durable sur les couteaux. C'est l'une des finitions les plus dures et les plus résistantes à l'usure disponibles aujourd'hui, créée en liant une fine couche de matériau céramique à l'acier au niveau moléculaire. Ce processus donne une surface qui surpasse de loin les revêtements traditionnels comme la peinture ou le bleuissement chimique en termes de résistance aux rayures et à l'usure.

La raison principale de la durabilité du PVD est qu'il ne s'agit pas d'une couche de peinture posée sur la surface ; c'est un film céramique extrêmement dur qui est lié atomiquement à l'acier. Cela fournit une finition très résistante à l'abrasion et à la corrosion auxquelles une lame de couteau est confrontée lors d'une utilisation normale.

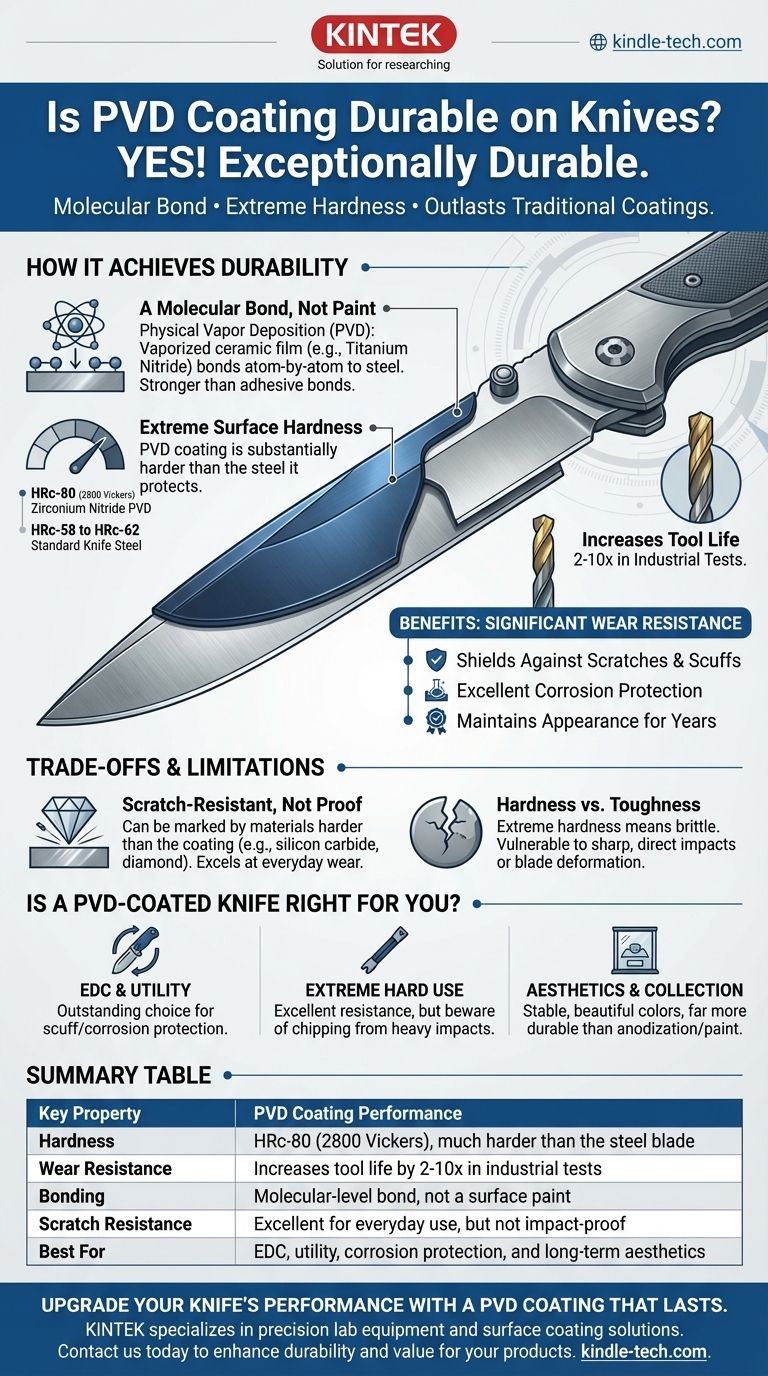

Comment le PVD atteint sa durabilité

Une liaison moléculaire, pas une couche de peinture

PVD signifie Physical Vapor Deposition (Dépôt Physique en Phase Vapeur). Dans ce processus de haute technologie, un matériau solide — souvent une céramique dure comme le nitrure de titane — est vaporisé dans une chambre à vide.

Cette vapeur se déplace ensuite et se dépose sur la lame du couteau, atome par atome, créant un film dense et mince qui est lié à la surface de l'acier. Cette liaison moléculaire est significativement plus forte que la liaison adhésive de toute peinture ou polymère.

Dureté de surface extrême

Les matériaux utilisés pour les revêtements PVD sont incroyablement durs. Par exemple, le nitrure de zirconium (ZrN), utilisé pour certaines finitions PVD de couleur laiton, peut avoir une dureté d'environ HRc-80 (2800 Vickers).

Pour mettre cela en perspective, un acier de lame de couteau bien trempé se situe généralement dans la plage HRc-58 à HRc-62. Le revêtement PVD est substantiellement plus dur que l'acier qu'il protège.

Augmentation significative de la résistance à l'usure

Cette dureté se traduit directement par des performances. Dans les applications industrielles, les revêtements PVD peuvent augmenter la durée de vie des outils de coupe de 2 à 10 fois.

Bien qu'une lame de couteau ne subisse pas exactement les mêmes contraintes qu'un foret industriel, le principe est le même. Le revêtement PVD agit comme un bouclier protecteur, absorbant les rayures et les éraflures qui endommageraient autrement l'acier.

Comprendre les compromis et les limitations

Il est résistant aux rayures, pas anti-rayures

Bien que le PVD soit incroyablement dur, il n'est pas invincible. Un matériau plus dur que le revêtement peut toujours le rayer.

Les abrasifs contenant du carbure de silicium ou du diamant, ou même le bord d'une assiette en céramique, peuvent potentiellement marquer une finition PVD. Il excelle à résister à l'usure quotidienne due à la découpe de carton, de corde ou à l'interaction avec des objets de poche.

Dureté vs Ténacité

L'extrême dureté du revêtement céramique PVD signifie également qu'il est cassant. Il résiste exceptionnellement bien à l'usure abrasive, mais un impact net et direct contre un objet dur (comme un autre morceau d'acier ou une roche) peut le faire s'écailler.

Le revêtement n'est aussi solide que l'acier qui se trouve en dessous. Si la lame elle-même est bosselée ou déformée par un impact majeur, le revêtement PVD échouera à cet endroit.

Un couteau avec revêtement PVD est-il fait pour vous ?

Le choix d'un couteau avec revêtement PVD dépend entièrement de votre utilisation prévue et de vos priorités.

- Si votre objectif principal est le port quotidien et l'utilité : Un revêtement PVD est un excellent choix qui protégera votre lame des éraflures, des rayures mineures et de la corrosion bien mieux que l'acier non revêtu ou les finitions traditionnelles.

- Si votre objectif principal est une utilisation extrêmement intensive (par exemple, le bâtonnage, le levier) : Le revêtement offrira toujours une excellente résistance à la corrosion et à l'abrasion, mais sachez qu'il peut s'écailler en cas d'impacts violents, comme toute autre finition.

- Si votre objectif principal est l'esthétique et la collection : Le PVD offre une gamme de couleurs stables et magnifiques qui sont bien plus durables que l'anodisation ou la peinture, garantissant que le couteau conserve son apparence pendant des années.

En fin de compte, un revêtement PVD est une caractéristique premium qui ajoute une durabilité fonctionnelle et une résistance à l'usure significatives à une lame de couteau.

Tableau récapitulatif :

| Propriété clé | Performance du revêtement PVD |

|---|---|

| Dureté | HRc-80 (2800 Vickers), beaucoup plus dur que la lame en acier |

| Résistance à l'usure | Augmente la durée de vie de l'outil de 2 à 10 fois lors des tests industriels |

| Liaison | Liaison au niveau moléculaire, pas une peinture de surface |

| Résistance aux rayures | Excellente pour un usage quotidien, mais pas à l'épreuve des chocs |

| Idéal pour | EDC, utilité, protection contre la corrosion et esthétique à long terme |

Améliorez les performances de votre couteau avec un revêtement PVD durable. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les solutions de revêtement de surface. Que vous soyez un fabricant cherchant à améliorer la durabilité des lames ou un chercheur testant la dureté des matériaux, notre expertise garantit des résultats supérieurs. Contactez-nous dès aujourd'hui pour découvrir comment nos revêtements PVD peuvent ajouter de la valeur à vos produits et répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à chaud sous vide automatique à écran tactile

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Autoclave Stérilisateur de Laboratoire Machine de Stérilisation de Poudre d'Herbes pour Plantes

Les gens demandent aussi

- Qu'est-ce qu'un système de pulvérisation cathodique ? Réalisez un dépôt de couches minces inégalé pour votre laboratoire

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Que signifie le dépôt par pulvérisation PVD ? Un guide pour le dépôt de couches minces haute performance