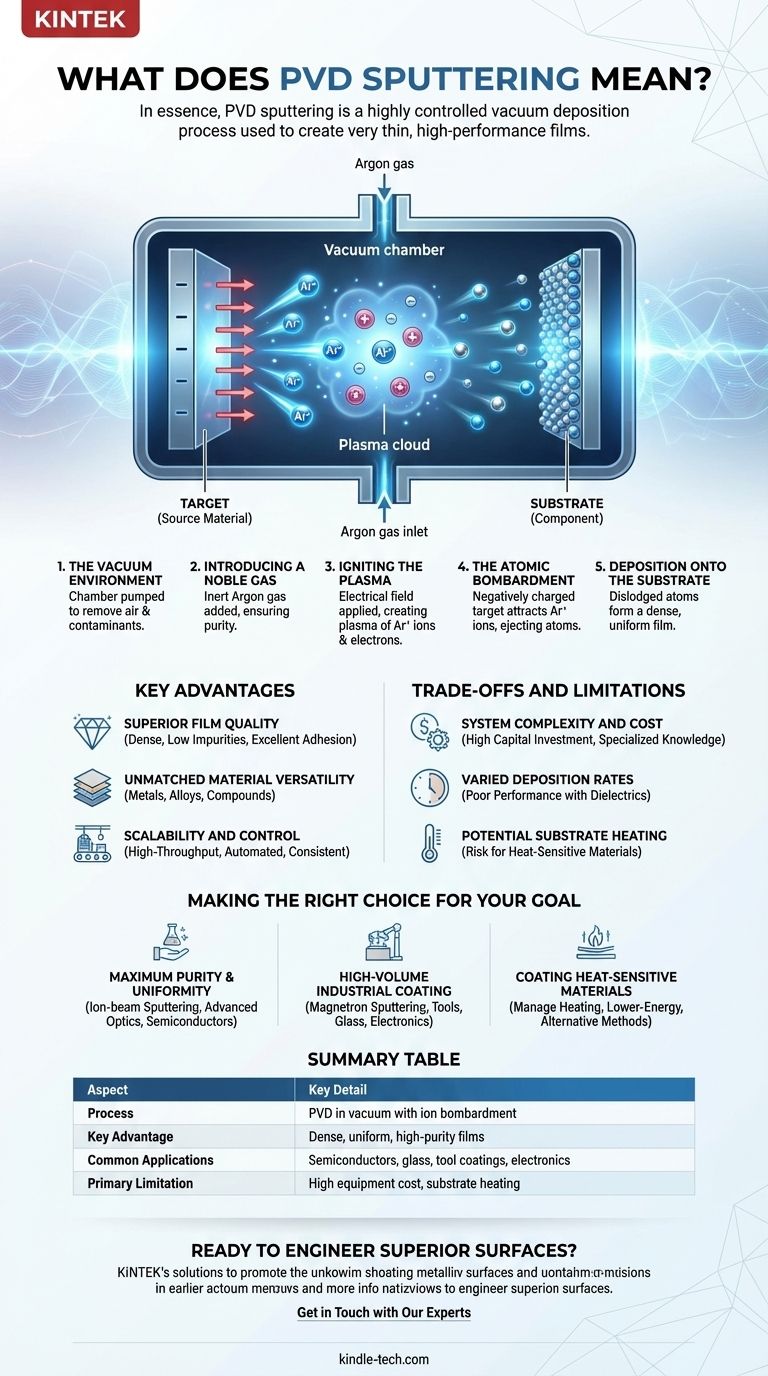

En substance, le dépôt par pulvérisation PVD est un processus de dépôt sous vide hautement contrôlé utilisé pour créer des films très minces et de haute performance. La technique fonctionne en bombardant un matériau source, appelé "cible", avec des ions de haute énergie. Cette collision à l'échelle atomique arrache physiquement, ou "pulvérise", des atomes de la cible, qui voyagent ensuite à travers le vide et se déposent sur un composant, appelé "substrat", formant un revêtement uniforme.

Le défi principal dans de nombreuses industries de pointe est d'appliquer un revêtement extrêmement mince, pur et durable sur une surface. Le dépôt par pulvérisation PVD résout ce problème en utilisant une méthode physique, non thermique — s'apparentant à un sablage à l'échelle atomique — pour transférer le matériau, ce qui donne des films exceptionnellement denses et uniformes.

Comment fonctionne le processus de pulvérisation

Pour comprendre la pulvérisation, il est préférable de la visualiser comme une séquence d'événements se produisant à l'intérieur d'une chambre à vide scellée. Cet environnement contrôlé est essentiel à la qualité et à la pureté du revêtement final.

L'environnement sous vide

Tout d'abord, le matériau cible et le substrat à revêtir sont placés à l'intérieur d'une chambre à vide. L'air est pompé pour éliminer l'oxygène, la vapeur d'eau et d'autres particules qui pourraient contaminer le film.

Introduction d'un gaz noble

Ensuite, une petite quantité contrôlée d'un gaz inerte — le plus souvent l'argon — est introduite dans la chambre. En tant que gaz noble, l'argon ne réagira pas chimiquement avec le matériau cible, garantissant que le film déposé reste pur.

Allumage du plasma

Un champ électrique est appliqué à l'intérieur de la chambre, ce qui excite le gaz argon et arrache des électrons aux atomes d'argon. Cela crée un plasma, un état ionisé de la matière contenant des ions argon chargés positivement et des électrons libres.

Le bombardement atomique

Le matériau cible reçoit une forte charge électrique négative. Cela provoque l'accélération violente des ions argon chargés positivement du plasma vers la cible, frappant sa surface avec une force significative.

Dépôt sur le substrat

Chaque collision a suffisamment d'énergie pour éjecter physiquement des atomes du matériau cible. Ces atomes délogés voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent le substrat, où ils se condensent et forment lentement un film mince et dense, une couche atomique à la fois.

Principaux avantages du dépôt par pulvérisation PVD

La pulvérisation est une technique de revêtement standard dans de nombreuses industries pour plusieurs raisons distinctes, centrées sur la qualité et la cohérence du résultat.

Qualité de film supérieure

Le processus crée des films incroyablement denses, avec de faibles niveaux d'impuretés. Il en résulte des revêtements avec une excellente adhérence et durabilité. Des méthodes spécifiques comme la pulvérisation par faisceau d'ions peuvent atteindre les plus hauts niveaux d'uniformité et de pureté.

Polyvalence matérielle inégalée

La pulvérisation peut être utilisée pour déposer une vaste gamme de matériaux, y compris les métaux, les alliages et les composés. Cette flexibilité lui permet d'être utilisée pour un nombre énorme d'applications dans de nombreuses industries différentes.

Évolutivité et contrôle

Le processus est hautement contrôlable et peut être automatisé pour une fabrication à haut débit. Cela en fait un choix économique et fiable pour la production industrielle à grande échelle où la cohérence est essentielle.

Comprendre les compromis et les limites

Bien que puissant, le dépôt par pulvérisation PVD n'est pas la solution idéale pour toutes les situations. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Complexité et coût du système

L'équipement requis pour le dépôt par pulvérisation PVD est sophistiqué et représente un investissement en capital important. La machinerie est complexe et nécessite des connaissances spécialisées pour être exploitée et entretenue.

Taux de dépôt variés

Bien que la pulvérisation puisse déposer des métaux à un rythme élevé, ses performances avec les matériaux diélectriques (isolants électriques) sont souvent médiocres. Cela peut rendre le processus inefficace pour certaines applications, telles que certains revêtements optiques.

Chauffage potentiel du substrat

L'énergie transférée pendant le processus de dépôt peut provoquer le chauffage du substrat. Cela peut être un problème important lors du revêtement de plastiques ou d'autres matériaux sensibles aux températures élevées.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de revêtement dépend entièrement des priorités de votre projet. Le dépôt par pulvérisation PVD offre un éventail de possibilités adaptées à différents besoins.

- Si votre objectif principal est une pureté et une uniformité maximales du film : La pulvérisation par faisceau d'ions est le choix supérieur pour les applications où la qualité du film est la priorité absolue, comme dans l'optique avancée ou les semi-conducteurs.

- Si votre objectif principal est le revêtement industriel à grand volume : La pulvérisation magnétron offre des taux de dépôt élevés et une excellente évolutivité, ce qui en fait une norme rentable pour le revêtement d'outils, de verre architectural et d'électronique.

- Si votre objectif principal est le revêtement d'un matériau sensible à la chaleur : Le potentiel de chauffage du substrat doit être géré avec soin, et il peut être nécessaire d'explorer des configurations de pulvérisation à faible énergie ou des méthodes PVD alternatives.

En fin de compte, le dépôt par pulvérisation PVD est une technologie fondamentale pour l'ingénierie des surfaces haute performance qui définissent les outils, l'électronique et les instruments scientifiques modernes.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Dépôt physique en phase vapeur sous vide utilisant le bombardement ionique. |

| Avantage clé | Produit des films minces denses, uniformes et de haute pureté. |

| Applications courantes | Semi-conducteurs, verre architectural, revêtements d'outils, électronique. |

| Limitation principale | Coût élevé de l'équipement et potentiel de chauffage du substrat. |

Prêt à concevoir des surfaces supérieures ?

Le dépôt par pulvérisation PVD est la clé pour créer des revêtements durables et haute performance pour vos composants les plus critiques. Que vous développiez des systèmes électroniques avancés, des optiques de précision ou des outils résistants à l'usure, le bon équipement est essentiel au succès.

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, fournissant les solutions de pulvérisation PVD fiables dont votre laboratoire a besoin. Notre expertise garantit que vous atteignez la pureté, l'adhérence et la cohérence du film requises pour vos projets.

Contactez-nous dès aujourd'hui pour discuter de vos défis spécifiques en matière de revêtement et découvrir comment nos solutions peuvent améliorer vos capacités de R&D et de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

Les gens demandent aussi

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température