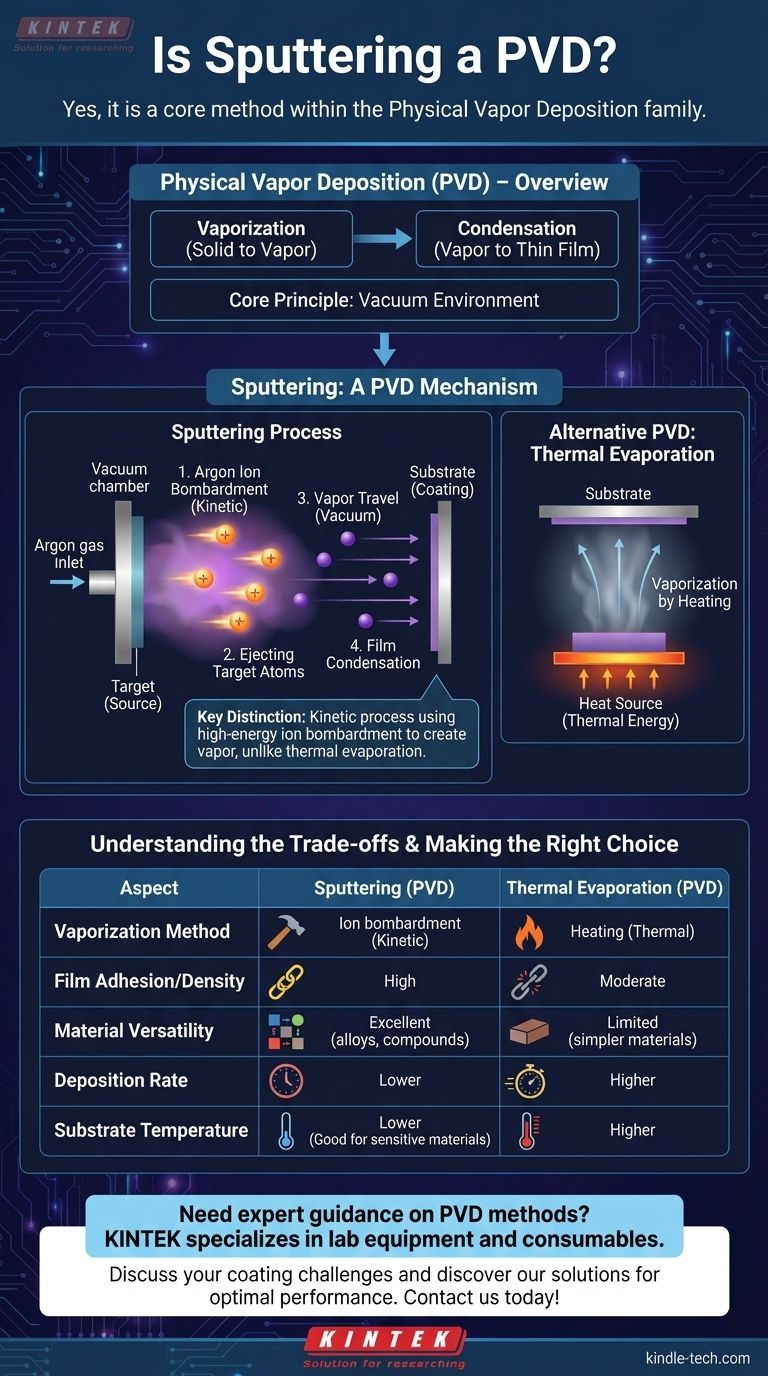

Oui, le sputtering est une méthode fondamentale de Dépôt Physique en Phase Vapeur (PVD). Le sputtering n'est pas une catégorie distincte, mais plutôt un mécanisme spécifique utilisé au sein de la famille plus large des techniques PVD. C'est un processus qui éjecte physiquement des atomes d'un matériau source solide, appelé cible, afin qu'ils puissent traverser le vide et se déposer sur un substrat sous forme de film mince.

La distinction essentielle à comprendre est que le Dépôt Physique en Phase Vapeur (PVD) est la catégorie générale des processus de revêtement effectués sous vide. Le sputtering est une technique spécifique au sein de cette catégorie qui utilise un bombardement ionique à haute énergie pour créer la vapeur, le distinguant des autres méthodes PVD comme l'évaporation thermique.

Qu'est-ce qui définit un processus PVD ?

Pour comprendre où se situe le sputtering, nous devons d'abord définir la catégorie parente. Tous les processus PVD partagent deux caractéristiques fondamentales.

Le Principe de Base : Un Environnement sous Vide

Toutes les méthodes PVD se déroulent dans une chambre à vide. Cet environnement contrôlé est essentiel car il élimine les gaz atmosphériques qui pourraient autrement réagir avec le matériau de revêtement ou interférer avec son trajet vers le substrat.

Le Processus en Deux Étapes

À la base, le PVD est une séquence simple :

- Vaporisation : Un matériau source solide est converti en vapeur.

- Condensation : Cette vapeur voyage et se condense sur un substrat, formant un film mince solide.

La différence clé entre les méthodes PVD réside dans la manière dont elles réalisent l'étape de vaporisation.

Comment le Sputtering Fonctionne comme Processus PVD

Le sputtering accomplit l'étape de vaporisation par un processus purement physique et cinétique, presque comme une opération de sablage à l'échelle atomique.

Le Mécanisme : Bombardement Ionique

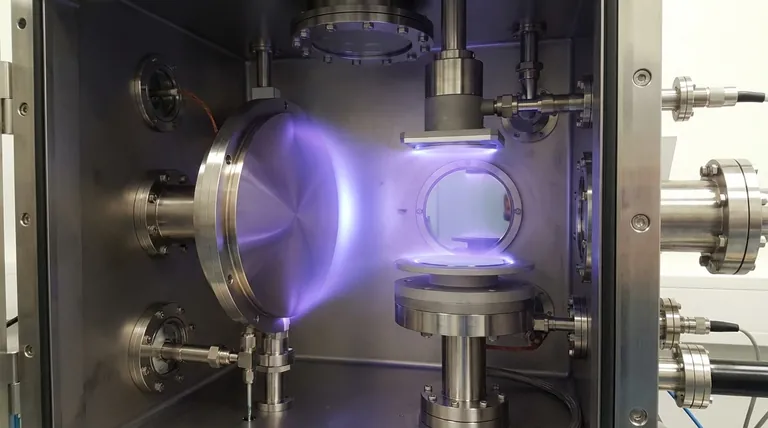

Le processus commence par l'introduction d'un gaz inerte, généralement de l'argon, dans la chambre à vide. Un champ électrique est appliqué, ce qui enflamme le gaz et crée un plasma — un nuage d'ions énergisés.

Ces ions d'argon chargés positivement sont accélérés avec une énergie élevée vers le matériau source chargé négativement, ou la cible.

Création de la Vapeur

Lorsque ces ions à haute énergie entrent en collision avec la cible, ils transfèrent leur quantité de mouvement, éjectant physiquement ou « pulvérisant » des atomes de la surface de la cible. Ces atomes éjectés traversent la chambre à vide.

Ce nuage de matériau cible éjecté est la « vapeur » dans le Dépôt Physique en Phase Vapeur.

Condensation en un Film

Les atomes pulvérisés voyagent en ligne droite jusqu'à ce qu'ils frappent le substrat, où ils se condensent et s'accumulent couche par couche pour former un film mince dense, uniforme et hautement adhérent.

Comprendre les Compromis

Le sputtering est l'une des techniques PVD les plus polyvalentes et les plus utilisées, mais il est important de comprendre ses avantages et ses limites par rapport à d'autres méthodes comme l'évaporation thermique.

L'Avantage Principal : Polyvalence des Matériaux

La force clé du sputtering est sa capacité à déposer une vaste gamme de matériaux, y compris des alliages complexes, des composés et des métaux réfractaires à haute température. Parce que les atomes sont éjectés physiquement plutôt que bouillis, la composition du film déposé peut rester très proche de celle de la cible source.

L'Alternative Principale : L'Évaporation Thermique

L'autre méthode PVD majeure est l'évaporation thermique. Au lieu d'utiliser le bombardement cinétique, cette technique chauffe simplement le matériau source dans le vide jusqu'à ce qu'il s'évapore (ou se sublime), créant une vapeur qui se condense ensuite sur le substrat.

Considérations Clés

Le sputtering produit généralement des films avec une densité plus élevée et une meilleure adhérence que l'évaporation en raison de l'énergie cinétique plus élevée des atomes déposés. Cependant, les taux de dépôt pour le sputtering peuvent être inférieurs à ceux de certains processus d'évaporation.

Faire le Bon Choix PVD

Choisir entre le sputtering et d'autres méthodes PVD dépend entièrement du matériau que vous déposez et des propriétés souhaitées du film final.

- Si votre objectif principal est de déposer des alliages ou des composés complexes : Le sputtering offre un contrôle supérieur sur la composition chimique du film (stœchiométrie).

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur : Le sputtering est souvent un processus à plus basse température par rapport à l'évaporation thermique, ce qui le rend idéal pour les plastiques et autres matériaux sensibles.

- Si votre objectif principal est d'obtenir une adhérence et une densité maximales du film : La nature énergétique du processus de sputtering se traduit généralement par des films exceptionnellement denses et fortement liés.

En reconnaissant le sputtering comme un mécanisme PVD puissant et polyvalent, vous pouvez mieux sélectionner la technologie de revêtement précise pour répondre aux exigences de votre projet.

Tableau Récapitulatif :

| Aspect | Sputtering (PVD) | Évaporation Thermique (PVD) |

|---|---|---|

| Méthode de Vaporisation | Bombardement ionique (énergie cinétique) | Chauffage (énergie thermique) |

| Adhérence/Densité du Film | Élevée | Modérée |

| Polyvalence des Matériaux | Excellente (alliages, composés, métaux réfractaires) | Limitée (matériaux plus simples) |

| Taux de Dépôt Typique | Plus faible | Plus élevé |

| Température du Substrat | Plus basse (bonne pour les matériaux sensibles à la chaleur) | Plus élevée |

Besoin de conseils d'experts pour choisir la bonne méthode PVD pour votre projet ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Que vous déposiez des alliages complexes, travailliez avec des substrats sensibles à la chaleur ou ayez besoin de films à haute densité, nos systèmes de sputtering et notre expertise garantissent des performances optimales. Contactez-nous dès aujourd'hui pour discuter de vos défis de revêtement spécifiques et découvrir comment nos solutions peuvent améliorer les résultats de votre recherche et de votre production !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés