Oui, dans la plupart des applications, le revêtement PVD est considéré comme sans danger pour les aliments. Sa sécurité découle de deux facteurs clés : les matériaux utilisés pour le revêtement sont généralement chimiquement et biologiquement inertes, et le processus de revêtement crée une liaison extrêmement solide avec le matériau de base, le rendant très résistant à l'écaillage ou à l'usure.

La sécurité alimentaire d'un produit revêtu de PVD dépend moins du processus lui-même que des matériaux spécifiques utilisés pour le revêtement et de la qualité de son application. Lorsque des matériaux de qualité alimentaire comme le nitrure de titane sont utilisés, la surface résultante est non réactive, durable et ne migre pas dans les aliments.

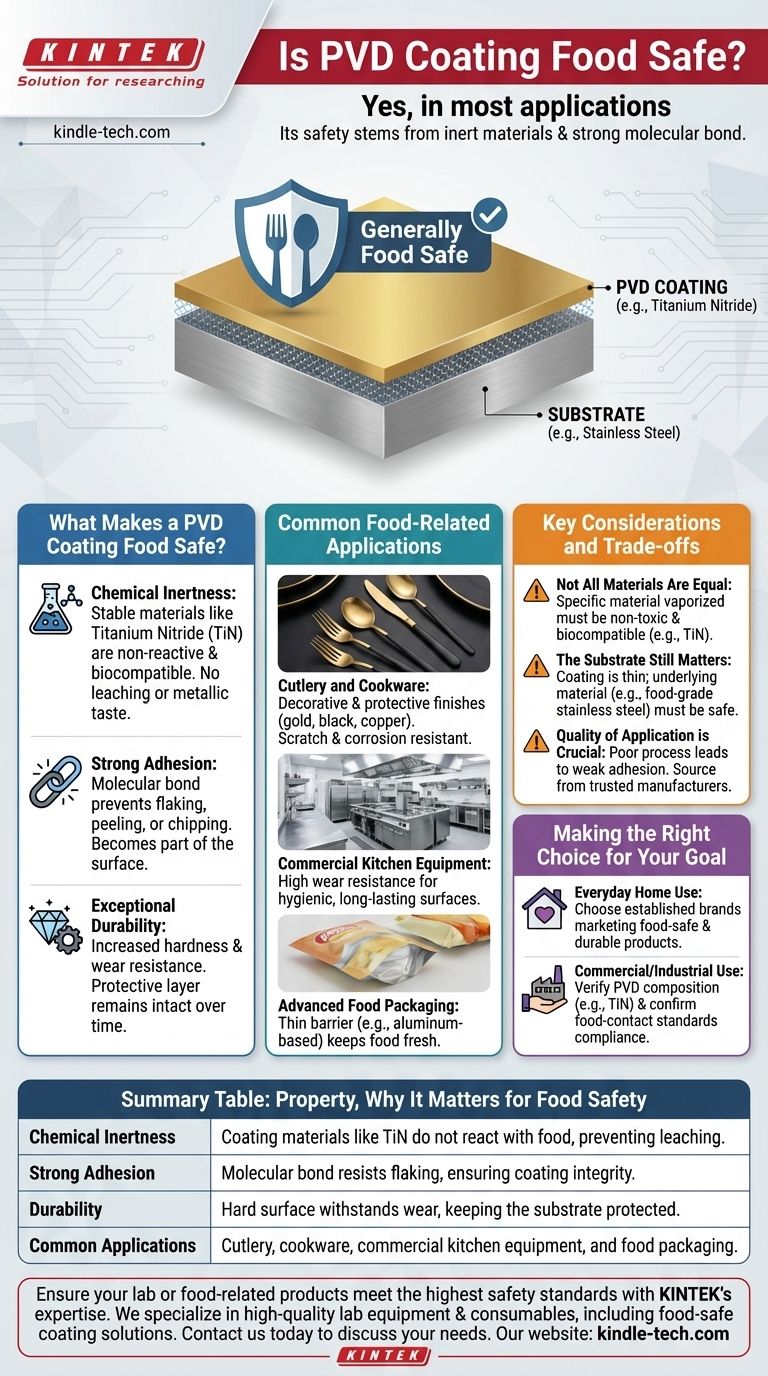

Qu'est-ce qui rend un revêtement PVD sans danger pour les aliments ?

Le dépôt physique en phase vapeur (PVD) est une technique de finition qui lie moléculairement un film mince à une surface. Plusieurs propriétés de ce processus contribuent directement à son aptitude pour les articles en contact avec les aliments.

Le principe de l'inertie chimique

Les matériaux les plus couramment utilisés pour les revêtements PVD décoratifs et fonctionnels, tels que le nitrure de titane (TiN), sont choisis pour leur stabilité.

Ces matériaux sont chimiquement inertes et biocompatibles, ce qui signifie qu'ils ne réagissent pas avec les acides, les alcalis ou d'autres composés présents dans les aliments. Cela empêche tout goût métallique ou toute substance nocive de s'en dégager.

L'importance d'une forte adhérence

Le processus PVD crée une liaison puissante au niveau moléculaire entre le film mince et le matériau substrat (généralement de l'acier inoxydable).

Cette adhérence exceptionnelle garantit que le revêtement ne s'écaille pas, ne pèle pas et ne s'effrite pas lors d'une utilisation normale, même en cas de coupe et de grattage. Le revêtement fait effectivement partie de la surface.

Durabilité et résistance à l'usure exceptionnelles

Les revêtements PVD augmentent considérablement la dureté et la résistance à l'usure de la surface.

Cette durabilité signifie que la couche protectrice reste intacte au fil du temps, empêchant le métal sous-jacent d'être exposé et garantissant que c'est la surface inerte qui entre constamment en contact avec les aliments.

Applications courantes liées à l'alimentation

La combinaison unique de sécurité et de durabilité a fait du PVD un revêtement de confiance dans les industries alimentaires, tant grand public que commerciales.

Couverts et ustensiles de cuisine

Le PVD est largement utilisé pour appliquer des finitions décoratives et protectrices aux couverts, offrant des couleurs telles que l'or, le noir ou le cuivre. Le revêtement protège contre les rayures et la corrosion tout en restant entièrement sans danger pour les aliments.

Équipement de cuisine commerciale

Dans les cuisines commerciales à usage intensif, les composants revêtus de PVD sont appréciés pour leur résistance à l'usure. Le revêtement prolonge la durée de vie de l'équipement et maintient une surface hygiénique et facile à nettoyer.

Emballage alimentaire avancé

Le PVD est également utilisé dans l'emballage alimentaire. Un revêtement PVD mince à base d'aluminium sur un film plastique, par exemple, crée une barrière qui garde les collations fraîches sans entrer directement en contact avec les aliments d'une manière qui présente un risque.

Considérations clés et compromis

Bien que généralement sûr, la sécurité finale d'un produit revêtu de PVD n'est pas automatique. Elle dépend entièrement des matériaux et de la qualité du processus de fabrication.

Tous les matériaux de revêtement ne sont pas égaux

Le terme "PVD" décrit le processus, et non un seul matériau. Pour qu'un produit soit sans danger pour les aliments, le matériau spécifique vaporisé et déposé sur la surface doit être non toxique et biocompatible, comme le nitrure de titane.

Le substrat compte toujours

Le PVD est un revêtement très mince, souvent de seulement quelques microns d'épaisseur. La sécurité du produit final dépend également du matériau sous-jacent, ou substrat. Les fabricants réputés appliquent des revêtements PVD sur de l'acier inoxydable de qualité alimentaire de haute qualité.

La qualité de l'application est cruciale

Un processus PVD mal exécuté peut entraîner une faible adhérence ou un revêtement inégal. Cela pourrait compromettre l'intégrité de la surface, c'est pourquoi il est essentiel de se procurer des produits revêtus de PVD auprès de fabricants de confiance qui respectent les normes de contrôle de la qualité.

Faire le bon choix pour votre objectif

Lorsque vous évaluez un produit revêtu de PVD pour le contact alimentaire, votre décision doit être guidée par son utilisation prévue et la réputation de son fabricant.

- Si votre objectif principal est l'utilisation domestique quotidienne (par exemple, les couverts) : Choisissez des produits de marques établies qui commercialisent explicitement leurs articles comme étant durables et sans danger pour les aliments.

- Si votre objectif principal est les applications commerciales ou industrielles : Vérifiez la composition spécifique du revêtement PVD (par exemple, TiN) et confirmez qu'il répond aux normes de sécurité de l'industrie pour le contact alimentaire.

En fin de compte, un revêtement PVD bien fait utilisant les bons matériaux offre une surface sûre, durable et fiable pour les applications alimentaires.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important pour la sécurité alimentaire |

|---|---|

| Inertie chimique | Les matériaux de revêtement comme le TiN ne réagissent pas avec les aliments, empêchant la migration. |

| Forte adhérence | La liaison moléculaire résiste à l'écaillage, assurant l'intégrité du revêtement. |

| Durabilité | La surface dure résiste à l'usure, gardant le substrat protégé. |

| Applications courantes | Couverts, ustensiles de cuisine, équipement de cuisine commerciale et emballage alimentaire. |

Assurez-vous que votre laboratoire ou vos produits alimentaires répondent aux normes de sécurité les plus élevées grâce à l'expertise de KINTEK. Nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des solutions qui tirent parti de revêtements durables et sans danger pour les aliments pour des performances fiables. Que vous soyez en R&D ou en production, notre équipe peut vous aider à choisir les bons matériaux et équipements pour garantir la conformité et la durabilité. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir vos objectifs de laboratoire et de sécurité alimentaire.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes