Oui, le revêtement par dépôt physique en phase vapeur (PVD) est considéré comme un processus fondamentalement sûr et respectueux de l'environnement. C'est une méthode de dépôt sous vide qui produit un revêtement durable et inerte sans créer de sous-produits, de déchets ou de gaz nocifs. La sécurité du PVD s'étend de son processus de fabrication propre à sa capacité à améliorer l'intégrité des matériaux sans causer de dommages thermiques.

La raison principale pour laquelle le PVD est considéré comme sûr est double : le processus d'application est respectueux de l'environnement, et le revêtement résultant améliore la durabilité du matériau sous-jacent sans compromettre son intégrité structurelle ou sa recyclabilité.

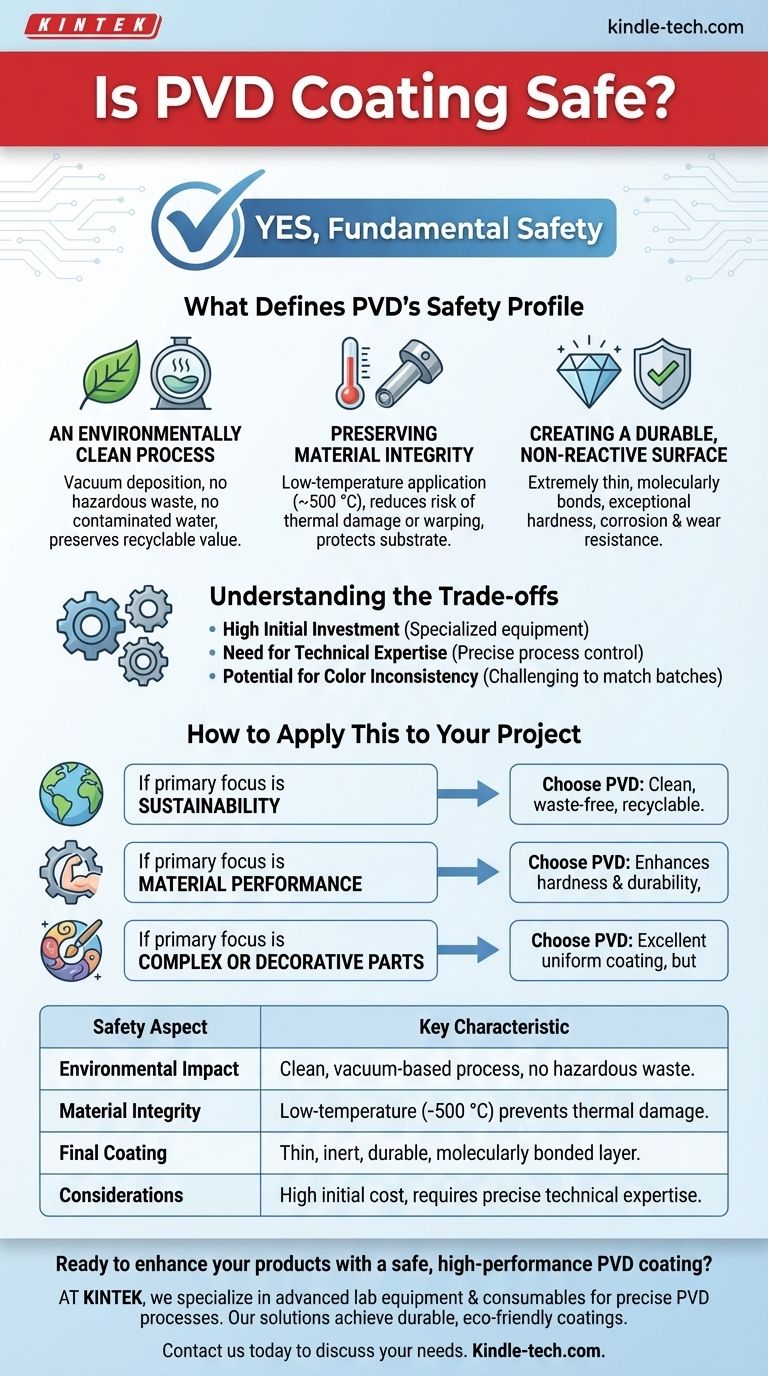

Ce qui définit le profil de sécurité du PVD

Le terme "sûr" s'applique au PVD dans plusieurs contextes distincts : son impact environnemental, son effet sur le matériau à revêtir et son adéquation aux produits de consommation.

Un processus respectueux de l'environnement

Le PVD est reconnu comme l'un des processus de revêtement les plus respectueux de l'environnement disponibles. L'ensemble du processus se déroule sous vide, ce qui contient intrinsèquement les matériaux utilisés.

Contrairement aux processus de placage qui reposent sur la chimie humide, le PVD ne produit pas de déchets dangereux ni d'eau contaminée. Il préserve également la valeur recyclable du substrat, comme l'acier inoxydable, garantissant que les produits revêtus peuvent rester dans un cycle de vie durable.

Préservation de l'intégrité du matériau

Un avantage clé du PVD est qu'il fonctionne à des températures relativement basses (environ 500 °C). C'est crucial pour protéger l'objet à revêtir.

Cette application à basse température réduit le risque de dommages thermiques, de déformation ou d'autres altérations des propriétés fondamentales du substrat. Cela rend le processus sûr pour une utilisation sur des matériaux qui pourraient être compromis par des méthodes à plus haute température.

Création d'une surface durable et non réactive

Le revêtement PVD résultant est extrêmement fin – souvent seulement quelques microns – mais très efficace. Il se lie moléculairement au substrat, créant une surface avec une dureté exceptionnelle et une résistance à la corrosion et à l'usure.

Cette finesse est une forme de sécurité pour les outils de précision, car elle préserve le tranchant d'un bord de coupe tout en réduisant la friction et la chaleur pendant l'utilisation. Pour les biens de consommation comme les bijoux ou les luminaires, le revêtement inerte offre une barrière protectrice.

Comprendre les compromis

Bien que le PVD soit un processus sûr et performant, il s'accompagne de défis et de considérations opérationnels spécifiques.

Investissement initial élevé

L'inconvénient principal du PVD est l'exigence d'équipements spécialisés et coûteux. Le processus nécessite une grande chambre à vide et des contrôles sophistiqués, ce qui représente un investissement en capital important.

Besoin d'expertise technique

L'obtention de revêtements PVD cohérents et de haute qualité exige un niveau élevé de contrôle des processus et d'expertise. Des facteurs tels que la température, la pression et le taux de dépôt doivent être gérés avec précision.

Potentiel d'incohérence des couleurs

Bien que le PVD puisse produire une large gamme de finitions décoratives, assurer une parfaite cohérence des couleurs entre les différents lots peut être difficile. Un manque de contrôle précis peut entraîner des résultats de couleur incorrecte, ce qui peut entraîner un gaspillage de matériau si les pièces ne répondent pas aux spécifications.

Comment appliquer cela à votre projet

Votre décision d'utiliser le PVD doit être guidée par votre objectif principal.

- Si votre objectif principal est la durabilité : Le PVD est un choix de premier ordre en raison de son processus propre et sans déchets et de sa capacité à préserver la recyclabilité du matériau de base.

- Si votre objectif principal est la performance des matériaux : L'application à basse température améliore la dureté et la durabilité sans compromettre le substrat, ce qui le rend idéal pour les composants haute performance.

- Si votre objectif principal est les pièces complexes ou décoratives : Le PVD offre un excellent revêtement uniforme sur divers matériaux, mais soyez prêt à vous associer à un opérateur ayant une expertise avérée en matière de contrôle des couleurs et de la qualité.

En fin de compte, le revêtement PVD se distingue comme une méthode sûre et efficace pour améliorer la longévité et la performance d'un matériau avec un impact environnemental minimal.

Tableau récapitulatif :

| Aspect de sécurité | Caractéristique clé |

|---|---|

| Impact environnemental | Processus propre, basé sur le vide, sans déchets dangereux ni eau contaminée. |

| Intégrité du matériau | Application à basse température (~500 °C) qui prévient la déformation ou les dommages thermiques. |

| Revêtement final | Couche mince, inerte et durable qui se lie moléculairement au substrat. |

| Considérations | Coût initial élevé de l'équipement et nécessite une expertise technique précise pour la cohérence. |

Prêt à améliorer vos produits avec un revêtement PVD sûr et performant ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour les processus PVD précis. Nos solutions vous aident à obtenir des revêtements durables et respectueux de l'environnement qui améliorent la longévité et la performance des matériaux. Que vous travailliez sur des composants haute performance ou des pièces décoratives, notre expertise garantit qualité et cohérence.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les besoins de revêtement de votre laboratoire et vous aider à tirer parti des avantages de la technologie PVD.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications