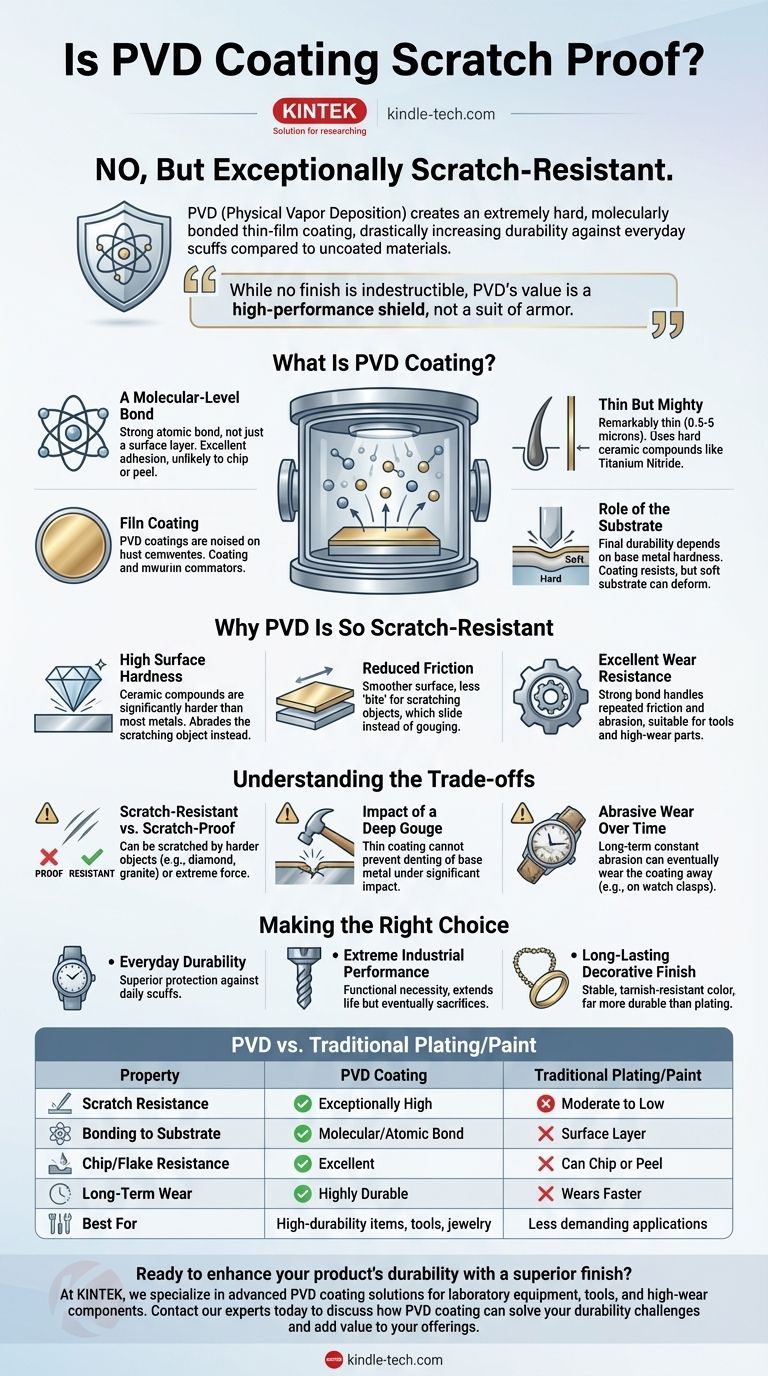

Non, le revêtement PVD n'est pas anti-rayures, mais il est exceptionnellement résistant aux rayures. Le processus de dépôt physique en phase vapeur (PVD) crée un revêtement en film mince extrêmement dur qui se lie moléculairement à la surface d'un métal. Cela confère une augmentation spectaculaire de la durabilité contre les éraflures et les rayures de l'usage quotidien par rapport à un matériau non revêtu ou plaqué traditionnellement.

Bien qu'aucune finition ne soit véritablement indestructible, la valeur du PVD réside dans sa capacité à créer une surface significativement plus dure et plus durable que le métal sous-jacent. La véritable compréhension vient en le considérant comme un bouclier haute performance qui résiste aux dommages, et non comme une armure qui rend un objet invincible.

Qu'est-ce que le revêtement PVD ?

Le dépôt physique en phase vapeur est un processus de revêtement sous vide avancé. Il fonctionne en vaporisant un matériau solide dans le vide et en le déposant, atome par atome ou molécule par molécule, sur la surface d'un substrat.

Une liaison au niveau moléculaire

Contrairement à la peinture ou au placage traditionnel, le revêtement PVD n'est pas seulement une couche posée sur le métal. Le processus crée une liaison atomique forte entre le revêtement et le substrat.

Il en résulte une finition qui présente une excellente adhérence et qui est très peu susceptible de s'écailler ou de se décoller.

Mince mais puissant

Les revêtements PVD sont remarquablement minces, allant généralement de 0,5 à 5 microns (un cheveu humain a une épaisseur d'environ 70 microns).

Bien qu'étant si minces, les matériaux spécifiques utilisés – souvent des composés céramiques durs comme le nitrure de titane – confèrent à la surface ses nouvelles propriétés puissantes sans altérer les dimensions ou la texture de la pièce.

Le rôle du substrat

La durabilité finale d'un objet revêtu de PVD dépend fortement de la dureté du métal de base sur lequel il est appliqué.

Un revêtement PVD dur sur un métal mou comme l'aluminium permettra toujours à l'objet de se déformer sous l'impact. Le revêtement lui-même résistera aux rayures, mais le matériau sous-jacent peut se déformer, compromettant le revêtement à cet endroit.

Pourquoi le PVD est si résistant aux rayures

L'impressionnante durabilité du PVD provient d'une combinaison de trois propriétés physiques clés.

Une augmentation spectaculaire de la dureté

La principale raison pour laquelle le PVD est si résistant aux rayures est sa dureté de surface élevée. Les composés céramiques utilisés pour le revêtement sont significativement plus durs que la plupart des métaux, y compris l'acier inoxydable.

Lorsqu'un objet moins dur tente de rayer la surface, c'est l'objet lui-même qui est plus susceptible d'être abrasé, et non le revêtement PVD.

Friction réduite

Les revêtements PVD créent une surface plus lisse et à faible friction. Cela signifie que lorsqu'un objet la frotte, il y a moins de "prise".

Au lieu de s'enfoncer et de créer une entaille, l'objet est plus susceptible de glisser sans danger sur la surface, ne laissant aucune marque.

Excellente résistance à l'usure

Parce que le revêtement est si étroitement lié au substrat, il résiste exceptionnellement bien aux frottements répétés et à l'usure abrasive sur de longues périodes.

C'est pourquoi le PVD est non seulement utilisé pour des articles décoratifs comme les montres et les bijoux, mais aussi pour des applications industrielles de haute performance comme les outils de coupe de machines, qui fonctionnent sous des frottements et une chaleur intenses.

Comprendre les compromis

Établir la confiance signifie être objectif. Il est essentiel de comprendre que même le PVD a ses limites.

Résistant aux rayures vs. Anti-rayures

La distinction est cruciale. Un revêtement PVD peut et sera rayé par un objet plus dur que le revêtement lui-même ou par un objet appliqué avec une force extrême.

Par exemple, un bord tranchant d'un diamant, d'un cristal de saphir ou d'un morceau de granit peut certainement rayer une finition PVD.

L'impact d'une entaille profonde

Les revêtements PVD sont minces. Ils ne peuvent pas protéger le métal de base contre les bosses ou la déformation sous un impact significatif.

Si vous laissez tomber une montre revêtue de PVD sur du béton, le boîtier en acier peut se bosseler. Le revêtement PVD dans la zone impactée sera endommagé en même temps que le métal en dessous.

Usure abrasive au fil du temps

Bien que très résistant, le revêtement peut finalement s'user par une abrasion constante et à long terme.

Sur un bracelet de montre, par exemple, les zones qui frottent constamment contre un bureau – comme les coins du fermoir – peuvent montrer des signes d'usure après plusieurs années d'utilisation quotidienne.

Faire le bon choix pour votre objectif

La décision de choisir un produit revêtu de PVD dépend entièrement de vos attentes en matière de performance.

- Si votre objectif principal est la durabilité quotidienne pour des articles comme les montres, les bijoux ou les robinets : Le PVD est un excellent choix qui offre une protection supérieure contre les petites éraflures et rayures de la vie quotidienne.

- Si votre objectif principal est une performance industrielle extrême pour les outils : Le PVD est une nécessité fonctionnelle qui prolonge considérablement la durée de vie de l'outil, mais il doit être considéré comme une couche sacrificielle qui finira par s'user et pourrait nécessiter un nouveau revêtement.

- Si votre objectif principal est une finition décorative durable : Le PVD offre une couleur stable et résistante au ternissement, bien plus durable que les autres méthodes de coloration, ce qui le rend idéal pour un attrait esthétique durable.

En fin de compte, considérer le PVD comme un bouclier haute performance pour votre matériau, plutôt que comme une armure indestructible, est la clé pour comprendre sa véritable valeur.

Tableau récapitulatif :

| Propriété | Revêtement PVD | Placage/Peinture Traditionnel |

|---|---|---|

| Résistance aux rayures | Exceptionnellement élevée | Modérée à faible |

| Liaison au substrat | Liaison moléculaire/atomique | Couche de surface |

| Résistance à l'écaillage/décollement | Excellente | Peut s'écailler ou se décoller |

| Usure à long terme | Très durable | S'use plus rapidement |

| Idéal pour | Articles très durables, outils, bijoux | Applications moins exigeantes |

Prêt à améliorer la durabilité de votre produit avec une finition supérieure ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD avancées pour les équipements de laboratoire, les outils et les composants à forte usure. Nos revêtements offrent la résistance exceptionnelle aux rayures et à l'usure dont vos produits ont besoin pour durer plus longtemps et fonctionner mieux.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont le revêtement PVD peut résoudre vos défis de durabilité et ajouter de la valeur à vos offres.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes