Oui, les revêtements PVD sont très résistants aux rayures. Cette durabilité provient du processus lui-même, qui crée un film extrêmement dur et mince, lié moléculairement à la surface du matériau sous-jacent. Par conséquent, le PVD est nettement plus résistant aux éraflures, aux rayures et à l'usure quotidienne que les revêtements traditionnels comme la galvanoplastie ou la peinture.

La clé pour comprendre la durabilité du PVD est de réaliser qu'il s'agit d'un système en deux parties : le revêtement dur et le matériau de base qu'il protège. Bien que le revêtement lui-même soit exceptionnellement résistant aux rayures, son efficacité globale dépend fortement de la dureté du matériau qui se trouve en dessous.

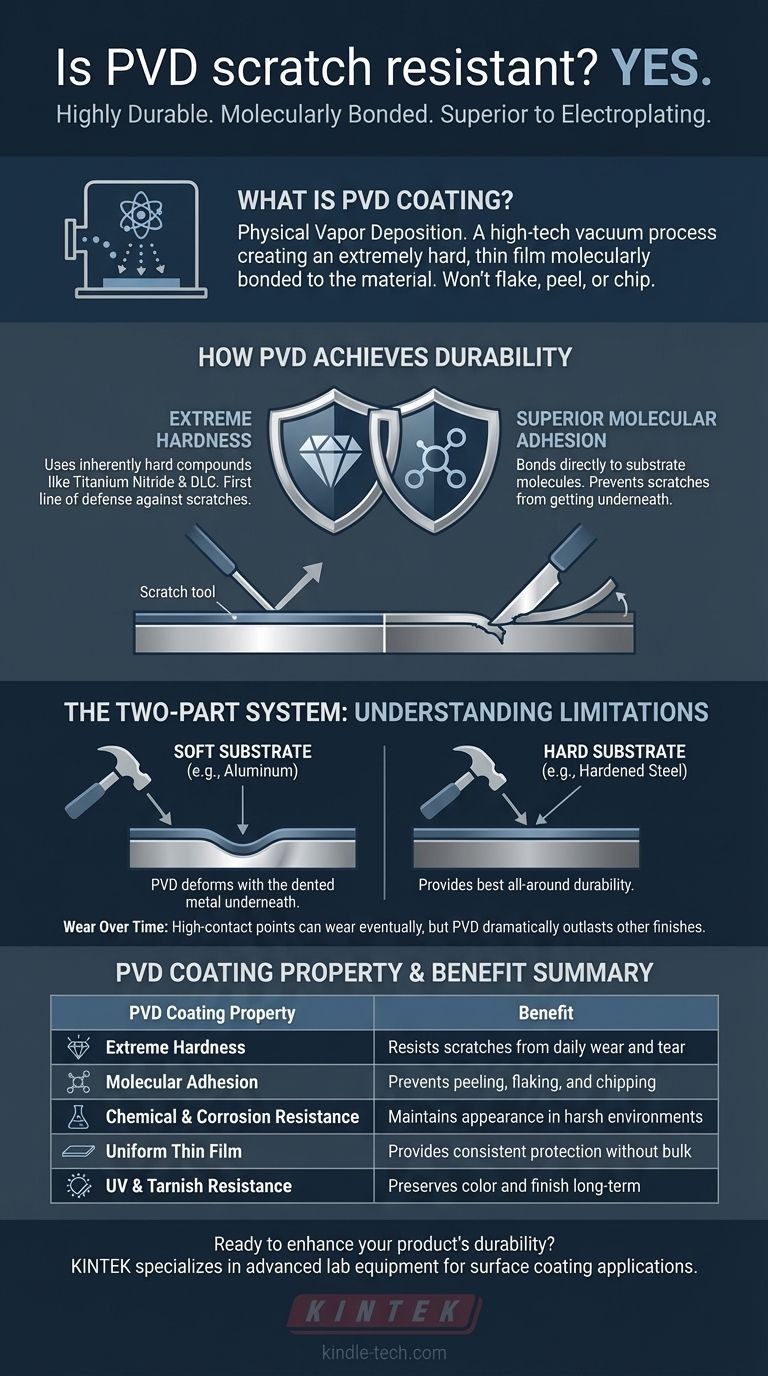

Qu'est-ce que le revêtement PVD ?

Le PVD, ou Dépôt Physique en Phase Vapeur (Physical Vapor Deposition), est un processus de revêtement sous vide sophistiqué. Ce n'est ni de la peinture ni un bain chimique ; c'est une procédure de haute technologie qui lie un revêtement à un matériau au niveau atomique.

Le Processus de Dépôt

En termes simples, un matériau de revêtement solide (comme le titane ou le graphite) est vaporisé dans une chambre à vide. Cette vapeur voyage ensuite et se dépose sur l'objet à revêtir, formant une couche très mince, parfaitement uniforme et étroitement liée.

Le Résultat : Une Finition Supérieure

Ce processus aboutit à un revêtement caractérisé par sa grande pureté et son adhérence exceptionnelle. Parce qu'il est lié moléculairement, il ne s'écaillera pas, ne s'épluchera pas et ne s'ébrèchera pas comme une finition peinte ou plaquée traditionnelle.

Caractéristiques Clés

Les revêtements PVD sont appréciés pour être beaucoup plus durs et plus résistants à la corrosion que les revêtements appliqués par des méthodes plus anciennes comme la galvanoplastie. Ils offrent également une excellente résistance chimique et sont produits par un processus respectueux de l'environnement.

Comment le PVD atteint sa durabilité

La résistance remarquable aux rayures du PVD n'est pas due à un seul facteur, mais plutôt à la combinaison de deux propriétés critiques : la dureté et l'adhérence.

Dureté Extrême

Les matériaux utilisés pour les revêtements PVD, tels que le nitrure de titane et le carbone amorphe (DLC), sont des composés intrinsèquement très durs. Cette dureté intrinsèque fournit la première ligne de défense, rendant la surface difficile à rayer en premier lieu.

Adhérence Moléculaire Supérieure

Étant donné que le processus PVD lie le revêtement directement aux molécules du substrat, la finition fait partie intégrante de la surface elle-même. Cela empêche une rayure de passer sous le revêtement et de provoquer son décollement, un point de défaillance courant pour les revêtements inférieurs.

Comprendre les compromis et les limites

Bien que le PVD soit un revêtement supérieur, il n'est pas indestructible. Comprendre ses limites est crucial pour fixer des attentes réalistes.

Un Revêtement Reste un Revêtement

Le PVD ajoute une couche protectrice mesurée en microns ; il ne modifie pas les propriétés fondamentales du matériau de base. Un revêtement dur sur un métal mou peut toujours être endommagé.

Le Substrat Est Critique

C'est le concept le plus important à saisir. Si vous appliquez un revêtement PVD dur sur un métal de base mou comme l'aluminium ou l'acier inoxydable 316L, un impact fort peut toujours déformer l'objet. Le revêtement PVD ne se rayera peut-être pas, mais il se déformera avec le métal bosselé en dessous.

Usure avec le Temps

Aux points de contact élevés, comme le fermoir d'un bracelet de montre ou le bord tranchant d'un outil, une abrasion extrême et persistante peut éventuellement user le revêtement après de nombreuses années. Cependant, pour la plupart des usages quotidiens, il durera considérablement plus longtemps que les autres finitions.

Faire le bon choix pour votre objectif

Le PVD est un choix exceptionnel pour ajouter de la durabilité et de la couleur à un produit, mais son efficacité est liée à votre objectif spécifique.

- Si votre objectif principal est l'usure quotidienne : Le PVD offre une protection exceptionnelle contre les éraflures et les rayures légères qui dégradent la plupart des produits, ce qui le rend idéal pour les montres, les bijoux et la quincaillerie.

- Si votre objectif principal est une résistance maximale aux chocs : Portez attention au matériau de base. Un revêtement PVD sur un substrat dur comme le titane ou l'acier trempé offrira la meilleure durabilité globale.

- Si votre objectif principal est la longévité esthétique : Le PVD offre une finition uniforme et durable qui résiste à la décoloration due aux rayons UV, à la corrosion due à la transpiration et au ternissement bien mieux que tout placage traditionnel.

En fin de compte, choisir un produit revêtu de PVD, c'est choisir une surface avancée et conçue pour une longévité et une résilience supérieures.

Tableau Récapitulatif :

| Propriété du Revêtement PVD | Avantage |

|---|---|

| Dureté Extrême | Résiste aux rayures dues à l'usure quotidienne |

| Adhérence Moléculaire | Prévient le pelage, l'écaillage et les éclats |

| Résistance Chimique et à la Corrosion | Maintient l'apparence dans des environnements difficiles |

| Film Mince Uniforme | Fournit une protection constante sans épaisseur |

| Résistance aux UV et au Ternissement | Préserve la couleur et la finition à long terme |

Prêt à améliorer la durabilité de votre produit avec des solutions de revêtement PVD professionnelles ? KINTEK se spécialise dans les équipements de laboratoire et les consommables pour les applications de revêtement de surface. Notre expertise garantit que vos produits bénéficient d'une résistance supérieure aux rayures, d'une longévité et d'un attrait esthétique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent répondre à vos besoins spécifiques en laboratoire ou en fabrication !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

Les gens demandent aussi

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils