Pour les applications exigeant une durabilité extrême et une résistance à l'usure, le PVD est l'un des revêtements les plus avancés et efficaces disponibles aujourd'hui. Le dépôt physique en phase vapeur (PVD) n'est pas une simple couche comme la peinture ; c'est un processus de dépôt sous vide de haute technologie qui lie un film mince à un substrat au niveau moléculaire. Cela crée une surface incroyablement dure qui surpasse de loin la plupart des méthodes de revêtement traditionnelles en termes de dureté et de longévité.

La question n'est pas de savoir si le PVD est le « meilleur » revêtement, mais plutôt s'il est le bon pour votre objectif spécifique. Le PVD excelle à améliorer les propriétés de surface d'un matériau — comme la dureté et la résistance à l'usure — sans en altérer les dimensions, ce qui en fait un choix d'élite pour les composants de précision et les finitions haut de gamme.

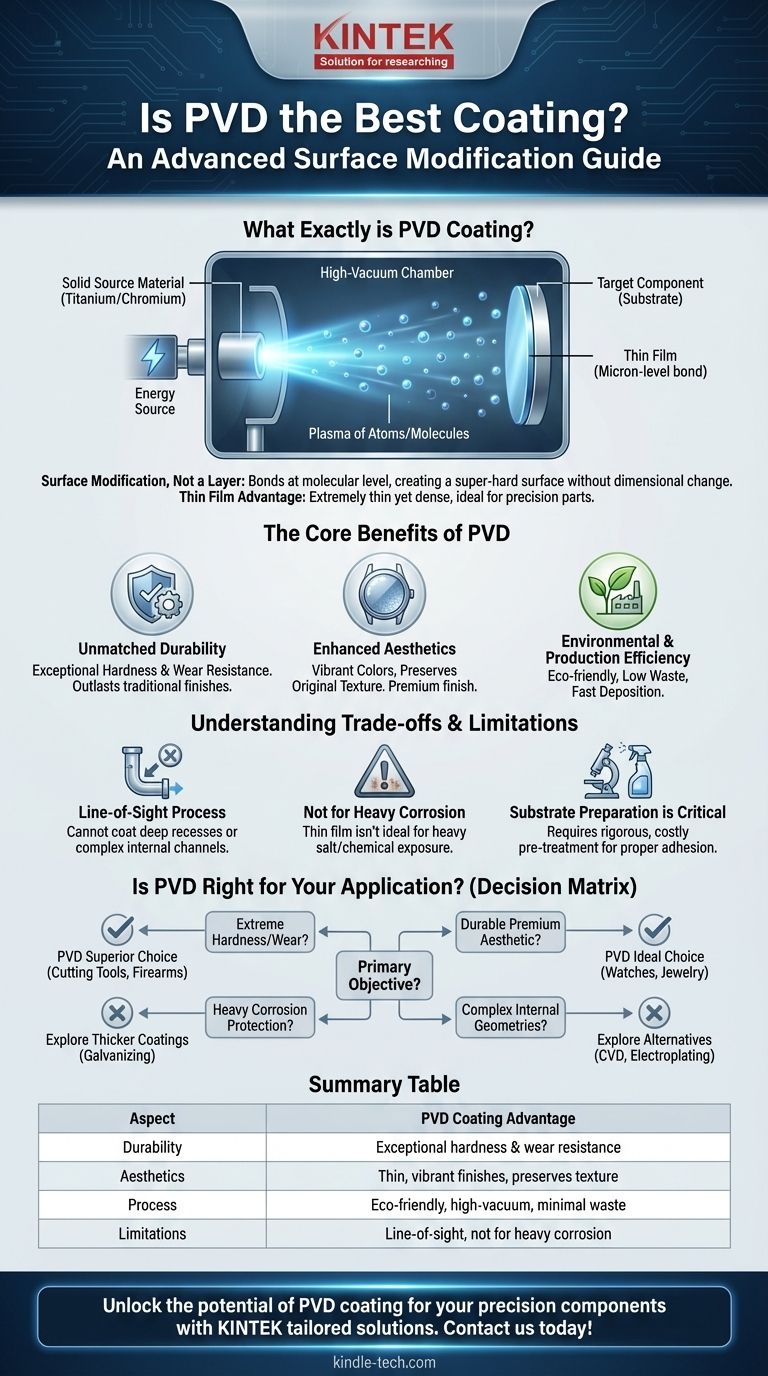

Qu'est-ce que le revêtement PVD exactement ?

Pour savoir si le PVD est le bon choix, vous devez d'abord comprendre ce qu'il est et, plus important encore, ce qu'il n'est pas. Il diffère fondamentalement des méthodes de revêtement traditionnelles.

C'est une modification de surface, pas une couche

Contrairement à la peinture ou au revêtement en poudre qui ajoutent une couche substantielle, le PVD se lie à la surface métallique au niveau du micron. Il devient une partie intégrante de la surface elle-même.

Ce processus modifie essentiellement les propriétés physiques de la couche la plus externe du composant, créant un nouvel état de surface super-dur avec un très faible ajout de matière.

L'avantage du film mince

Le PVD est souvent appelé « dépôt de film mince » pour une raison. Le revêtement résultant est extrêmement mince, mais incroyablement dense et dur.

C'est un avantage critique pour les pièces de précision, telles que les composants de moteur, les outils de coupe ou les boîtiers de montres fines, où même un minuscule changement de dimensions pourrait compromettre la fonction.

Comment fonctionne le processus

L'ensemble du processus PVD se déroule à l'intérieur d'une chambre à vide poussé. Un matériau source solide (comme le titane ou le chrome) est vaporisé en un plasma d'atomes ou de molécules.

Cette vapeur est ensuite déposée avec précision sur le composant cible, où elle se condense et se lie à la surface, formant le film mince désiré.

Les principaux avantages du PVD

La nature unique du processus PVD offre un ensemble spécifique d'avantages puissants difficiles à obtenir avec d'autres méthodes.

Durabilité inégalée

Les revêtements PVD sont exceptionnellement durs et très résistants à l'usure, à la friction et à la chaleur. C'est pourquoi ils sont une norme dans les industries exigeantes pour le revêtement d'objets tels que les forets, les implants médicaux et les pièces de moteur.

Une finition PVD durera plus longtemps que pratiquement n'importe quelle finition traditionnelle, conservant son intégrité et son apparence même en cas d'utilisation constante.

Esthétique améliorée sans compromis

Étant donné que le film PVD est si mince et translucide, il n'obscurcit pas la texture originale du matériau sous-jacent. Vous pouvez ajouter des couleurs vibrantes comme l'or, le noir ou l'or rose tout en continuant à voir la finition brossée ou polie du métal en dessous.

Cela permet une esthétique durable et haut de gamme impossible à obtenir avec des revêtements épais et opaques.

Efficacité environnementale et de production

Le processus PVD est respectueux de l'environnement, car il n'utilise pas les substances toxiques ni ne produit les déchets dangereux associés à des processus comme le chromage.

De plus, les machines PVD contrôlées par ordinateur offrent des vitesses de dépôt rapides et peuvent être intégrées dans des lignes de production efficaces, adaptées à la fabrication à grande échelle ainsi qu'aux petits lots personnalisés.

Comprendre les compromis et les limites

Aucune technologie unique n'est la meilleure pour chaque situation. Pour prendre une décision éclairée, vous devez reconnaître où le PVD pourrait ne pas être le choix idéal.

C'est un processus à ligne de visée

Le matériau vaporisé à l'intérieur de la chambre PVD voyage en ligne droite. Cela signifie qu'il ne peut revêtir que les surfaces qu'il peut « voir ».

Les renfoncements profonds, les canaux internes complexes ou les zones cachées d'un composant ne seront pas revêtus efficacement. C'est une limitation critique pour les pièces présentant des géométries internes complexes.

Pas principalement pour la protection contre la corrosion

Bien qu'un revêtement PVD soit très dense, sa finesse signifie qu'il n'est pas le meilleur choix pour protéger contre la corrosion lourde, comme l'exposition à l'eau salée ou aux produits chimiques agressifs.

Pour ces applications, des revêtements sacrificiels plus épais comme la galvanisation ou des revêtements polymères spécialisés sont souvent plus efficaces.

La préparation du substrat est critique

La liaison moléculaire qui confère au PVD sa force ne peut se former que sur une surface parfaitement propre et préparée. Toute huile, poussière ou imperfection microscopique empêchera une adhérence correcte.

Cela signifie que le PVD nécessite un processus de prétraitement rigoureux et coûteux, ce qui peut ajouter au coût global et à la complexité de l'opération.

Le PVD est-il le bon choix pour votre application ?

Votre décision doit être basée sur votre objectif principal. Le PVD n'est pas une solution universelle, mais un outil avancé pour des besoins spécifiques de haute performance.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Le PVD est probablement le choix supérieur, en particulier pour les outils de coupe, les armes à feu ou les composants à friction élevée.

- Si votre objectif principal est une esthétique durable et haut de gamme : Le PVD offre des finitions de couleur durables pour des produits tels que les montres, les bijoux ou la quincaillerie haut de gamme sans masquer la texture du matériau.

- Si votre objectif principal est une protection robuste contre la corrosion : Vous devriez évaluer des revêtements plus épais et plus traditionnels conçus spécifiquement pour résister aux expositions chimiques ou environnementales difficiles.

- Si votre objectif principal est de revêtir des géométries internes complexes : La nature à ligne de visée du PVD est une limitation, et vous pourriez avoir besoin d'explorer des processus tels que le dépôt chimique en phase vapeur (CVD) ou la galvanoplastie.

En comprenant sa fonction de modification de surface plutôt que de simple revêtement, vous pouvez déterminer avec confiance où le PVD offre un avantage imbattable.

Tableau récapitulatif :

| Aspect | Avantage du revêtement PVD |

|---|---|

| Durabilité | Dureté et résistance à l'usure exceptionnelles pour les applications exigeantes. |

| Esthétique | Finitions minces et vibrantes qui préservent la texture du matériau sous-jacent. |

| Processus | Dépôt sous vide respectueux de l'environnement avec un minimum de déchets. |

| Limites | Processus à ligne de visée ; pas idéal pour la protection contre la corrosion lourde ou les géométries internes complexes. |

Libérez le potentiel du revêtement PVD pour vos composants de précision. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables, offrant des solutions sur mesure pour les laboratoires à la recherche de modifications de surface supérieures. Que vous amélioriez des outils de coupe, des implants médicaux ou de la quincaillerie haut de gamme, notre expertise garantit des performances et une durabilité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent répondre à vos besoins spécifiques et améliorer la qualité et la longévité de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma