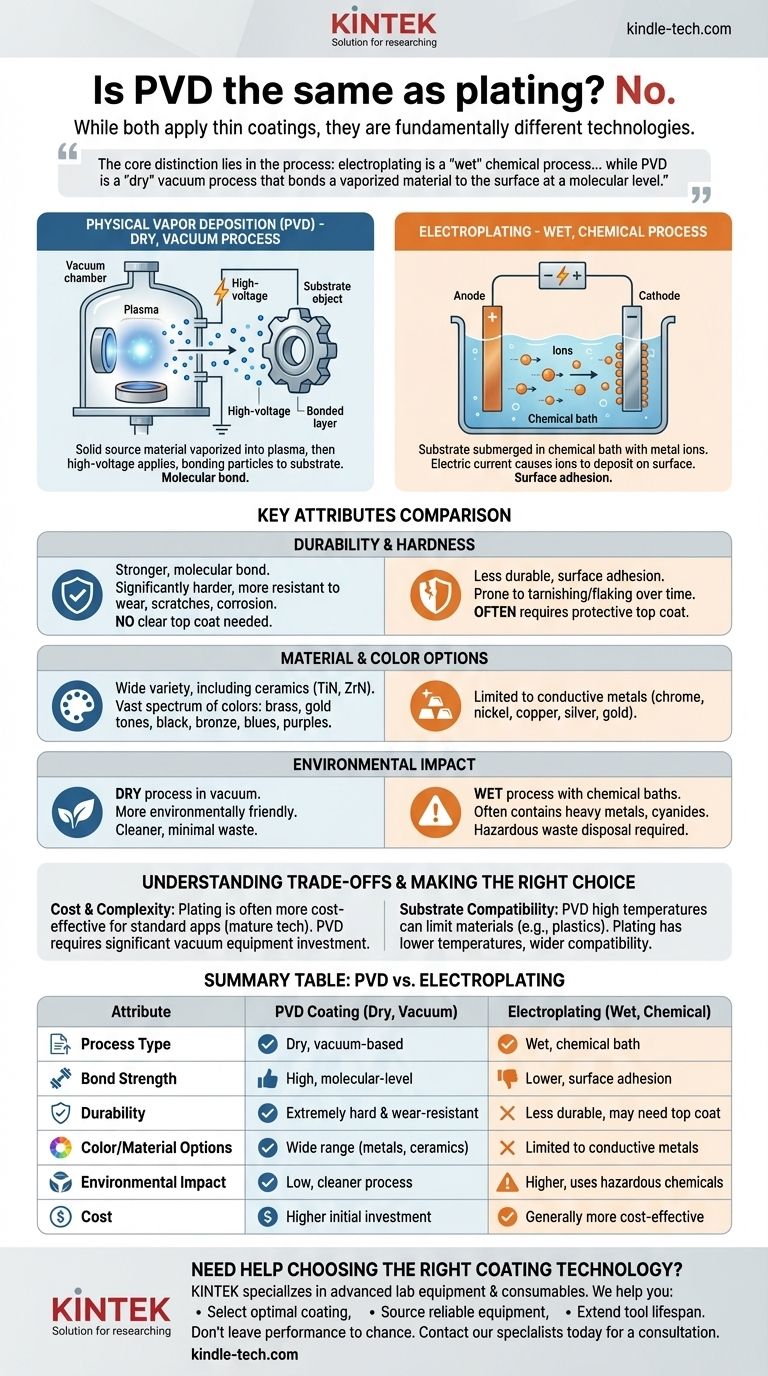

En bref, non. Bien que le dépôt physique en phase vapeur (PVD) et la galvanoplastie soient tous deux des procédés utilisés pour appliquer un revêtement mince sur une surface, ce sont des technologies fondamentalement différentes. Elles diffèrent par la méthode d'application, les matériaux utilisés et les caractéristiques finales du revêtement lui-même.

La distinction essentielle réside dans le processus : la galvanoplastie est un processus chimique « humide » utilisant un courant électrique dans un bain liquide, tandis que le PVD est un processus « sec » sous vide qui lie un matériau vaporisé à la surface au niveau moléculaire.

La distinction fondamentale : comment fonctionne chaque processus

Pour comprendre pourquoi ils ne sont pas identiques, il est essentiel d'examiner la mécanique de chaque méthode. Leurs principes fondamentaux sont entièrement différents.

Comprendre la galvanoplastie

La galvanoplastie est un processus chimique classique. Il consiste à immerger l'objet à revêtir (le substrat) dans un bain chimique liquide contenant des ions métalliques dissous.

Un courant électrique est appliqué à travers le bain, provoquant le dépôt des ions métalliques sur la surface de l'objet, formant une fine couche métallique uniforme. C'est la méthode traditionnelle pour créer des pare-chocs chromés ou des bijoux plaqués or.

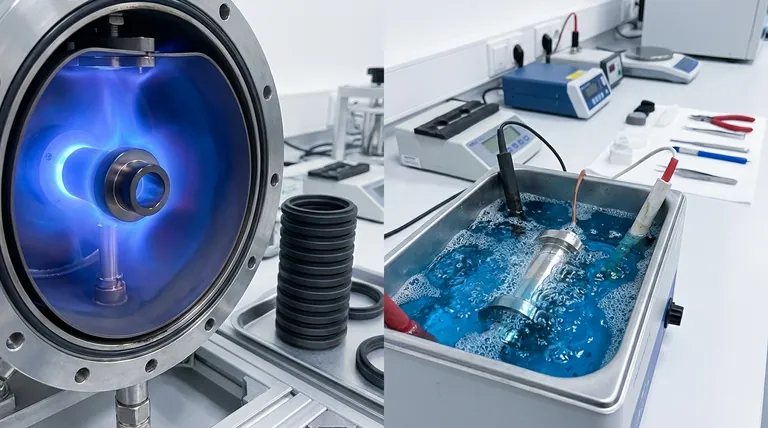

Comprendre le dépôt physique en phase vapeur (PVD)

Le PVD est un processus de haute technologie plus moderne qui se déroule à l'intérieur d'une chambre à vide poussé.

Premièrement, une source de matériau solide (comme le titane ou le zirconium) est vaporisée en un plasma d'atomes ou de molécules. Ensuite, une charge haute tension est appliquée à l'objet, provoquant l'attraction physique de ces particules vaporisées vers sa surface et leur dépôt, formant un film dense et fortement lié.

Comparaison des attributs clés : PVD vs Galvanoplastie

Les différences de processus entraînent des différences significatives en termes de performance, d'apparence et d'application.

Durabilité et dureté

Les revêtements PVD forment une liaison moléculaire beaucoup plus solide avec le substrat. Il en résulte une finition nettement plus dure et plus résistante à l'usure, aux rayures et à la corrosion que la plupart des placages traditionnels.

Par conséquent, les revêtements PVD ne nécessitent pas de couche de finition transparente pour les protéger, contrairement à de nombreuses finitions plaquées qui peuvent ternir ou s'écailler avec le temps.

Options de matériaux et de couleurs

La galvanoplastie est généralement limitée aux métaux conducteurs tels que le chrome, le nickel, le cuivre, l'argent et l'or.

Le PVD, cependant, peut être utilisé avec une gamme beaucoup plus large de matériaux, y compris des céramiques (comme le nitrure de titane ou le nitrure de zirconium). Cette polyvalence permet un vaste éventail de couleurs, allant des tons laiton et or au noir, bronze, et même bleu et violet.

Impact environnemental

Le PVD est un processus sec qui se déroule dans un vide scellé. Il est largement considéré comme plus respectueux de l'environnement que la galvanoplastie, qui repose sur des bains chimiques contenant souvent des métaux lourds et des cyanures, produisant des déchets dangereux nécessitant une élimination prudente.

Comprendre les compromis

Aucune technologie n'est universellement supérieure ; le bon choix dépend de la mise en balance des exigences de performance avec d'autres facteurs.

Coût et complexité

La galvanoplastie traditionnelle est une technologie mature et bien établie. Pour de nombreuses applications standard, elle peut être plus rentable que le PVD, qui nécessite un investissement en capital important dans l'équipement de chambre à vide.

Compatibilité des substrats

Les températures élevées utilisées dans certains procédés PVD peuvent limiter les types de matériaux pouvant être revêtus. Les plastiques à bas point de fusion, par exemple, ne conviennent généralement pas au PVD.

La galvanoplastie est souvent effectuée à des températures beaucoup plus basses, ce qui la rend compatible avec une gamme plus large de substrats sensibles à la température.

Faire le bon choix pour votre application

La sélection du revêtement correct nécessite d'aligner les forces de la technologie avec l'objectif principal de votre produit.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Le PVD est le choix supérieur, offrant une finition plus dure, plus durable et plus résistante à la corrosion pour les articles à contact élevé comme les outils, les montres ou les accessoires.

- Si votre objectif principal est la rentabilité à des fins décoratives : La galvanoplastie traditionnelle reste une solution viable et économique pour de nombreuses applications où une durabilité extrême n'est pas la principale préoccupation.

- Si votre objectif principal est les normes environnementales ou une palette de couleurs unique : Le PVD offre un processus plus propre et une gamme d'options esthétiques beaucoup plus large qui ne peut être obtenue par le placage.

En fin de compte, comprendre ces différences fondamentales vous permet de choisir la technologie de revêtement qui correspond le mieux aux objectifs de performance, de coût et d'esthétique de votre produit.

Tableau récapitulatif :

| Attribut | Revêtement PVD | Galvanoplastie |

|---|---|---|

| Type de processus | Sec, basé sur le vide | Humide, bain chimique |

| Force de liaison | Élevée, niveau moléculaire | Inférieure, adhésion superficielle |

| Durabilité | Extrêmement dur et résistant à l'usure | Moins durable, peut nécessiter une couche de finition |

| Options de couleur/matériau | Large gamme (métaux, céramiques) | Limité aux métaux conducteurs |

| Impact environnemental | Faible, processus plus propre | Plus élevé, utilise des produits chimiques dangereux |

| Coût | Investissement initial plus élevé | Généralement plus rentable |

Besoin d'aide pour choisir la bonne technologie de revêtement pour votre équipement de laboratoire ?

Comprendre la différence entre le PVD et le placage est crucial pour sélectionner le bon traitement de surface pour vos instruments et composants de laboratoire. Un mauvais choix peut entraîner une usure prématurée, une corrosion ou une défaillance du produit.

KINTEK se spécialise dans la fourniture d'équipements et de consommables de laboratoire de pointe. Nos experts peuvent vous aider à naviguer dans ces décisions complexes pour garantir que vos produits répondent aux normes les plus élevées de performance et de durabilité.

Nous vous aidons à :

- Sélectionner le revêtement optimal pour votre application spécifique, que ce soit pour la durabilité, l'esthétique ou la résistance chimique.

- S'approvisionner en équipements fiables pour vos besoins de recherche et de développement.

- Prolonger la durée de vie de vos outils de laboratoire grâce aux bonnes solutions en science des matériaux.

Ne laissez pas la performance de votre produit au hasard. Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes