Oui, le sputtering est une technique de dépôt hautement contrôlée. C'est une méthode de dépôt physique en phase vapeur (PVD) où un matériau solide, connu sous le nom de « cible », est bombardé par des ions à haute énergie. Ce bombardement éjecte physiquement ou « pulvérise » des atomes de la cible, qui voyagent ensuite à travers une chambre à vide et se condensent sur un composant, formant un revêtement extrêmement mince et uniforme.

À la base, le sputtering n'est pas une réaction chimique mais un processus de transfert de moment physique. Il utilise des ions énergétiques comme projectiles microscopiques pour détacher des atomes d'un matériau source, qui se déposent ensuite sous forme de film mince sur un substrat.

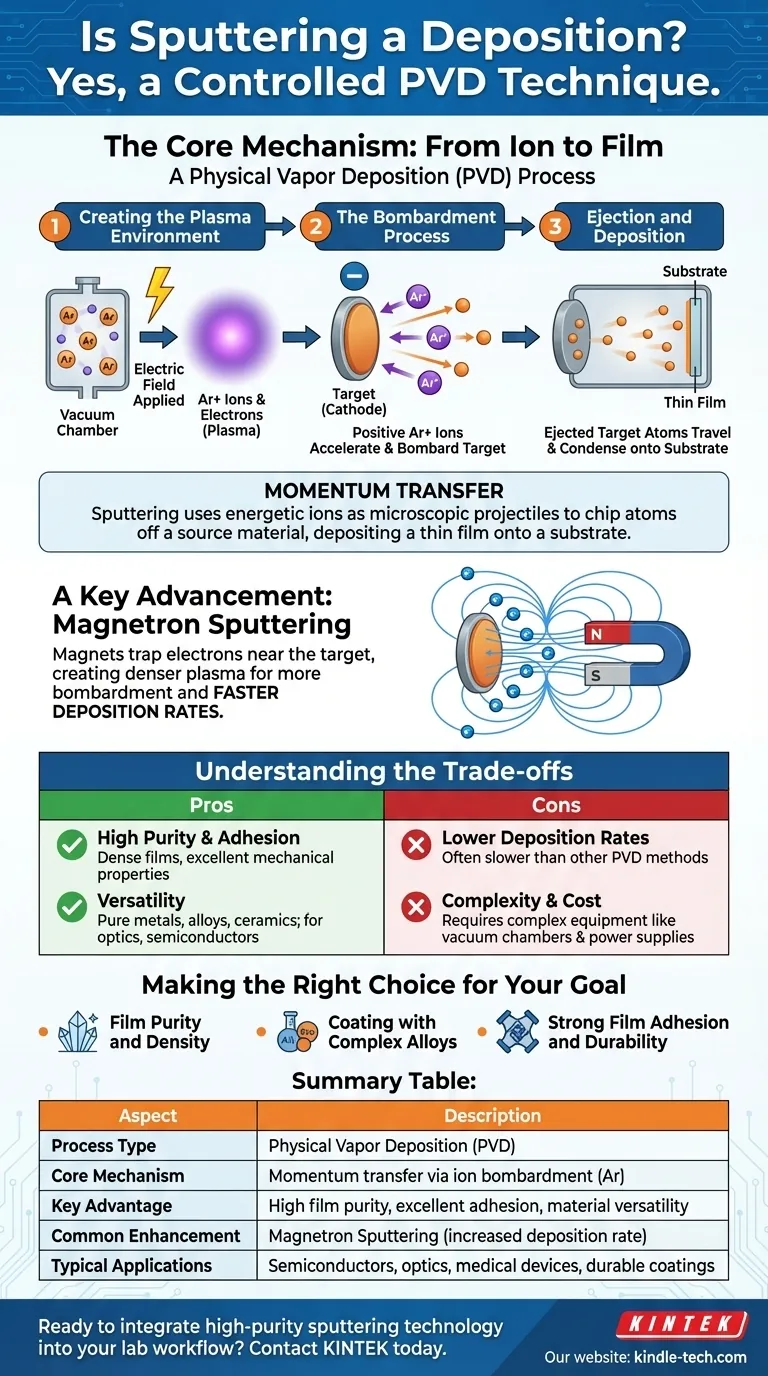

Le Mécanisme Central : De l'Ion au Film

Pour comprendre le sputtering, il est préférable de le décomposer en une séquence d'événements qui se produisent à l'intérieur d'une chambre à vide. Ce processus garantit la pureté et la qualité de la couche déposée finale.

Création de l'Environnement Plasma

Le processus commence par la création d'un quasi-vide, puis par l'introduction d'une petite quantité contrôlée d'un gaz inerte, presque toujours l'argon. Un champ électrique est appliqué, ce qui énergise le gaz et arrache des électrons aux atomes d'argon, créant un gaz ionisé brillant connu sous le nom de plasma.

Le Processus de Bombardement

Le matériau source à déposer, la cible, reçoit une charge électrique négative (ce qui en fait une cathode). Les ions argon chargés positivement issus du plasma sont ensuite accélérés agressivement par le champ électrique, ce qui les amène à entrer en collision avec la cible à grande vitesse.

Éjection et Dépôt

Chaque impact d'un ion argon possède suffisamment d'énergie cinétique pour déloger des atomes de la surface de la cible. Ces atomes de cible éjectés traversent la chambre à vide jusqu'à ce qu'ils frappent l'objet à revêtir (le substrat), où ils se condensent et s'accumulent, couche par couche, pour former un film mince.

Une Avancée Clé : Le Sputtering Magnétron

Bien que le processus de sputtering de base soit efficace, il peut être lent. Les systèmes modernes utilisent presque toujours le sputtering magnétron pour augmenter considérablement l'efficacité et la vitesse de dépôt.

Le Rôle du Champ Magnétique

Dans le sputtering magnétron CC, de puissants aimants sont placés derrière la cible. Ce champ magnétique piège les électrons libres du plasma, les forçant à rester proches de la surface de la cible.

L'Impact sur l'Efficacité

En piégeant ces électrons, le champ magnétique augmente considérablement la probabilité qu'ils entrent en collision et ionisent davantage d'atomes d'argon. Cela crée un plasma beaucoup plus dense directement devant la cible, entraînant un bombardement ionique accru et, par conséquent, un taux de dépôt beaucoup plus rapide, même à des pressions de gaz plus faibles.

Comprendre les Compromis

Le sputtering est une technique puissante et polyvalente, mais comme tout processus d'ingénierie, il implique des compromis spécifiques. Comprendre ces compromis est essentiel pour décider si c'est la bonne méthode pour votre application.

Avantage : Pureté Élevée et Adhérence

Parce que le sputtering est un processus physique, la composition du film déposé est extrêmement proche de celle de la cible source. L'énergie cinétique des atomes déposés se traduit également par des films denses et bien adhérents avec d'excellentes propriétés mécaniques.

Avantage : Polyvalence

Le sputtering peut être utilisé pour déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages complexes et même des composés céramiques isolants. Cela en fait un procédé de choix pour les applications avancées en optique, dans les semi-conducteurs et les dispositifs médicaux.

Inconvénient : Taux de Dépôt Plus Faibles

Même avec l'amélioration magnétron, le sputtering peut être plus lent que d'autres méthodes PVD comme l'évaporation thermique, en particulier pour certains matériaux. Cela peut être un facteur dans les environnements de production à grand volume et à faible coût.

Inconvénient : Complexité et Coût

L'équipement requis pour le sputtering — y compris les chambres à vide, les alimentations haute tension et les assemblages magnétiques — est complexe et entraîne un coût d'investissement plus élevé que certaines techniques de revêtement plus simples.

Faire le Bon Choix pour Votre Objectif

Choisir le sputtering est une décision basée sur les propriétés requises du film final.

- Si votre objectif principal est la pureté et la densité du film : Le sputtering offre un contrôle exceptionnel, car il transfère physiquement le matériau d'une cible de haute pureté directement sur votre substrat.

- Si votre objectif principal est le revêtement avec des alliages complexes : Le sputtering excelle à préserver la composition originale (stœchiométrie) du matériau cible dans le film final.

- Si votre objectif principal est une forte adhérence et durabilité du film : La nature énergétique des atomes pulvérisés crée une interface robuste entre le film et le substrat, résultant en un revêtement très durable.

En fin de compte, le sputtering fournit une voie physique précise et reproductible pour transformer un matériau solide en un film mince haute performance.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Type de Processus | Dépôt Physique en Phase Vapeur (PVD) |

| Mécanisme Central | Transfert de moment via bombardement ionique (ex. : Argon) |

| Avantage Clé | Haute pureté du film, excellente adhérence, polyvalence des matériaux |

| Amélioration Courante | Sputtering Magnétron (taux de dépôt accru) |

| Applications Typiques | Semi-conducteurs, optique, dispositifs médicaux, revêtements durables |

Prêt à intégrer la technologie de sputtering de haute pureté dans votre flux de travail de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins spécifiques de recherche et de production. Que vous travailliez dans la fabrication de semi-conducteurs, que vous développiez de nouveaux revêtements optiques ou que vous créiez des couches pour dispositifs médicaux durables, nos solutions de sputtering offrent la précision, la fiabilité et la polyvalence des matériaux dont vous avez besoin.

Laissez nos experts vous aider à obtenir des résultats de films minces supérieurs. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos systèmes de sputtering peuvent améliorer les capacités de votre laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Le revêtement d'or est-il nécessaire pour le MEB ? Un guide pour prévenir la charge d'échantillon

- Qu'est-ce qu'une machine de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute qualité

- Quelle est l'alternative au filtre-presse ? Comparez les technologies de déshydratation en continu

- Quel est l'avenir de la biomasse ? Un virage stratégique vers les carburants et produits à haute valeur ajoutée

- Quelle est la température pour la pyrolyse lente ? Maximiser le rendement en biochar à 400°C

- Quels sont les défauts du métal fritté ? Comprendre la porosité, la fissuration et la distorsion

- Comment la température est-elle contrôlée dans une expérience ? Maîtriser la précision, la stabilité et l'uniformité

- Qu'est-ce que le verre à couche pulvérisée ? Découvrez la technologie de contrôle solaire haute performance