Sur le plan technique, oui, il est possible de transformer le plastique en carburant, mais son efficacité globale est très discutable et complexe. Le processus, le plus souvent la pyrolyse, peut convertir les déchets plastiques difficiles à recycler en une huile liquide utilisable. Cependant, les affirmations d'efficacité doivent être mises en balance avec des apports énergétiques importants, un potentiel d'émissions nocives et des défis économiques souvent négligés.

La question centrale n'est pas de savoir si le plastique peut être transformé en carburant, mais si c'est une solution énergétiquement positive, écologiquement saine et économiquement viable à grande échelle. Les preuves suggèrent que, bien que cela puisse résoudre un problème de déchets spécifique, c'est loin d'être un processus universellement efficace ou propre.

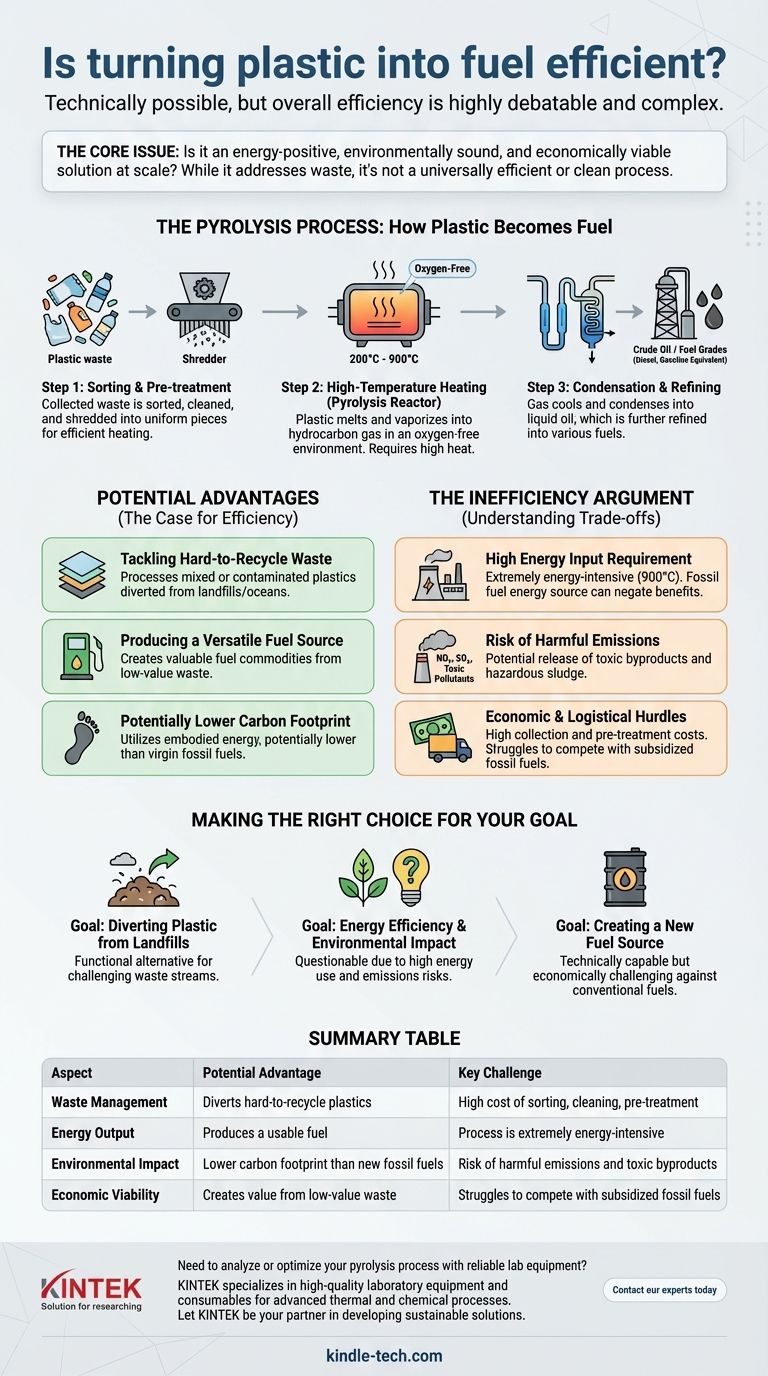

Comment le plastique est converti en carburant : le processus de pyrolyse

La pyrolyse est la méthode la plus courante pour convertir les déchets plastiques en carburant. C'est un processus thermochimique qui décompose les longues chaînes polymères du plastique en hydrocarbures plus petits et utiles, en utilisant une chaleur élevée dans un environnement sans oxygène.

Étape 1 : Tri et prétraitement

Tout d'abord, les déchets plastiques collectés doivent être triés et nettoyés. Tout matériau non plastique, saleté et autres impuretés doivent être éliminés pour éviter la contamination du produit final.

Le plastique nettoyé est ensuite souvent déchiqueté ou broyé en morceaux plus petits et uniformes. Cela augmente la surface, permettant au matériau de chauffer plus uniformément et efficacement à l'étape suivante.

Étape 2 : Chauffage à haute température

Le plastique préparé est chargé dans une chambre de réacteur scellée, sans oxygène, souvent avec un catalyseur pour accélérer la réaction.

Le réacteur est ensuite chauffé à des températures extrêmement élevées, généralement entre 200°C et 900°C. Cette chaleur intense fait fondre le plastique, puis le vaporise en un gaz hydrocarboné sans combustion.

Étape 3 : Condensation et raffinage

Le gaz chaud est ensuite acheminé hors du réacteur vers un système de refroidissement. Lorsque le gaz refroidit, il se condense en un liquide, qui est une huile brute, semblable au pétrole.

Cette huile liquide nécessite souvent un raffinage supplémentaire pour la séparer en différentes qualités de carburant, telles qu'un équivalent diesel ou essence, et pour éliminer les impuretés restantes.

Le cas de l'efficacité : avantages potentiels

Les partisans de la technologie de transformation du plastique en carburant soulignent plusieurs avantages clés qui en font une solution efficace à un problème environnemental spécifique.

S'attaquer aux déchets difficiles à recycler

L'avantage principal est la capacité de traiter les déchets plastiques difficiles ou impossibles à recycler par des moyens mécaniques traditionnels. Cela inclut les plastiques mélangés, contaminés ou multicouches qui finiraient autrement dans une décharge ou l'océan.

Produire une source de carburant polyvalente

Le processus peut être calibré pour produire différents types de carburant adaptés à des besoins spécifiques, y compris le transport. Cela crée une denrée précieuse à partir d'un flux de déchets de faible valeur.

Une empreinte carbone potentiellement plus faible

Comparé à l'extraction et au raffinage de nouveaux combustibles fossiles, l'utilisation de déchets plastiques comme matière première peut entraîner une empreinte carbone globale plus faible. Il utilise l'énergie intrinsèque déjà présente dans le plastique, créant une forme de circularité.

Comprendre les compromis : l'argument de l'inefficacité

Malgré les avantages potentiels, des inconvénients importants remettent en question l'efficacité globale et la durabilité de la transformation du plastique en carburant.

L'exigence élevée en apport énergétique

Le processus de pyrolyse est extrêmement énergivore. Chauffer un réacteur à 900°C nécessite une quantité substantielle d'énergie externe. Si cette énergie provient de combustibles fossiles, cela peut annuler les avantages environnementaux et rendre le processus un perdant net en énergie.

Le risque d'émissions nocives

Bien que le processus se déroule dans une chambre sans oxygène, il n'est pas exempt de sous-produits nocifs. Le rejet potentiel d'oxydes d'azote, de dioxydes de soufre et d'autres polluants toxiques est une préoccupation majeure. Une conversion incomplète peut également créer des boues dangereuses qui nécessitent une élimination soigneuse.

Obstacles économiques et logistiques

La viabilité économique est souvent précaire. Le coût de la collecte, du transport et du prétraitement des déchets plastiques peut être élevé. De plus, le carburant résultant doit concurrencer un marché mondial des combustibles fossiles hautement optimisé et subventionné, ce qui rend la rentabilité difficile.

Faire le bon choix pour votre objectif

L'évaluation de la technologie de transformation du plastique en carburant nécessite une compréhension claire de votre objectif principal. C'est une technologie de compromis, pas une solution parfaite.

- Si votre objectif principal est de détourner les plastiques non recyclables des décharges : La transformation du plastique en carburant offre une alternative fonctionnelle à l'incinération ou à l'enfouissement pour des flux de déchets spécifiques et difficiles.

- Si votre objectif principal est l'efficacité énergétique et l'impact environnemental : L'énergie significative requise et le risque d'émissions toxiques en font un choix discutable par rapport à la réduction de la consommation de plastique et à l'amélioration des systèmes de recyclage traditionnels.

- Si votre objectif principal est de créer une nouvelle source de carburant : Le processus est techniquement capable, mais sa compétitivité économique par rapport aux combustibles fossiles conventionnels reste un obstacle majeur à son adoption généralisée.

En fin de compte, considérer la transformation du plastique en carburant comme une technologie de niche et de transition plutôt que comme une solution miracle à nos problèmes de plastique ou d'énergie offre la perspective la plus précise et la plus responsable.

Tableau récapitulatif :

| Aspect | Avantage potentiel | Défi clé |

|---|---|---|

| Gestion des déchets | Détourne les plastiques difficiles à recycler des décharges | Coût élevé du tri, du nettoyage et du prétraitement |

| Production d'énergie | Produit un carburant utilisable à partir de déchets | Le processus est extrêmement énergivore |

| Impact environnemental | Empreinte carbone plus faible que les nouveaux combustibles fossiles | Risque d'émissions nocives et de sous-produits toxiques |

| Viabilité économique | Crée de la valeur à partir d'un flux de déchets de faible valeur | Lutte pour concurrencer les combustibles fossiles subventionnés |

Besoin d'analyser ou d'optimiser votre processus de pyrolyse avec des équipements de laboratoire fiables ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour les processus thermiques et chimiques avancés. Que vous recherchiez l'efficacité de la pyrolyse, l'analyse des rendements de carburant ou la mise à l'échelle de vos opérations, nos instruments précis et durables vous fournissent les données exactes dont vous avez besoin pour prendre des décisions éclairées.

Laissez KINTEK être votre partenaire dans le développement de solutions durables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements peuvent soutenir vos objectifs de projet spécifiques et vous aider à naviguer dans les complexités de la conversion du plastique en carburant.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Cellule de diffusion de gaz électrolytique électrochimique à flux liquide

- Machine de Broyage de Plastiques Puissante

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?