À la base, une céramique est un matériau solide composé de composés inorganiques non métalliques, mis en forme puis durci par cuisson à des températures extrêmement élevées. Bien que nous pensions souvent à la poterie ou aux carreaux, le monde des céramiques s'étend à des applications avancées comme les boucliers thermiques des engins spatiaux, les implants médicaux et l'électronique de pointe, le tout grâce à un ensemble unique de propriétés sous-jacentes.

L'essentiel à retenir est que les céramiques sont définies par leurs puissantes liaisons atomiques. Ces liaisons les rendent incroyablement dures, résistantes à la chaleur et chimiquement stables, mais aussi intrinsèquement fragiles – un compromis critique qui régit leur utilisation dans chaque application.

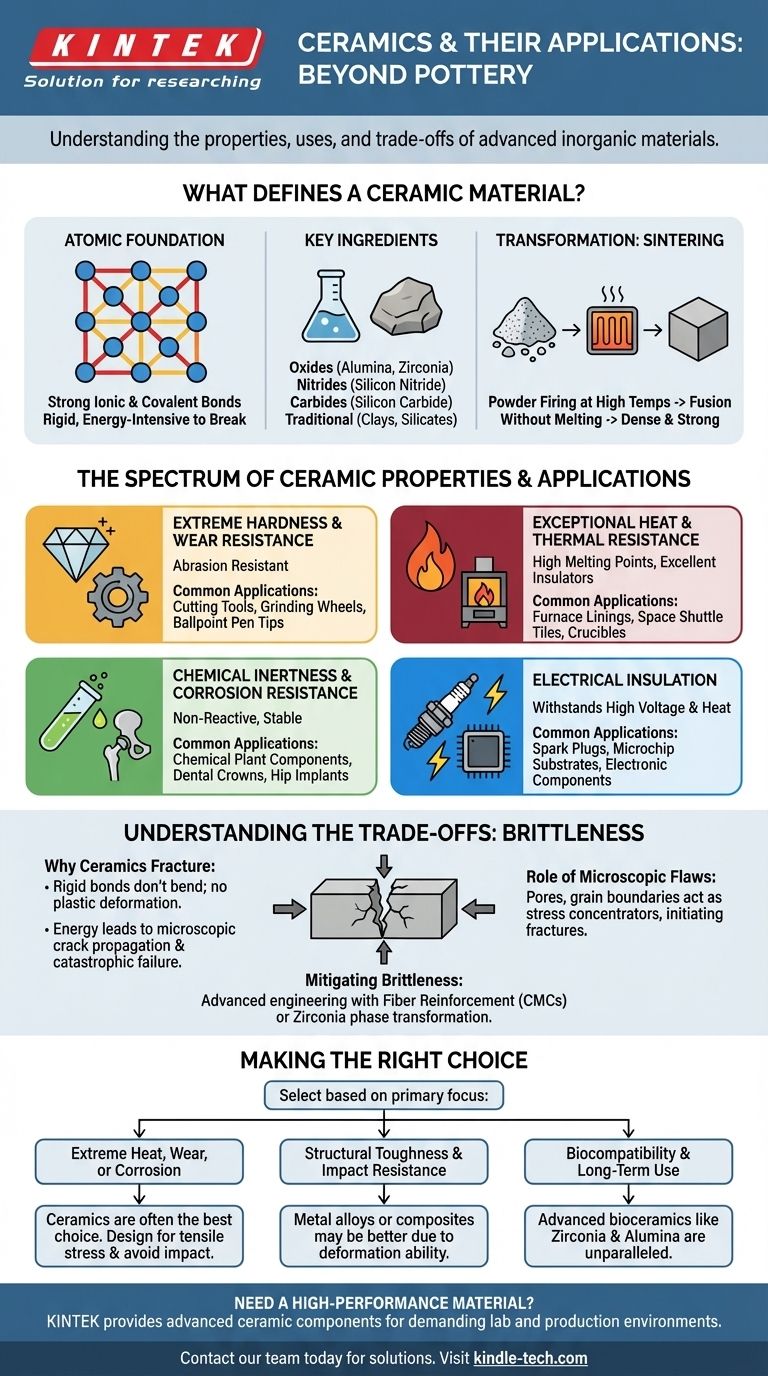

Qu'est-ce qui définit un matériau céramique ?

Pour comprendre le comportement d'une céramique, nous devons examiner sa structure fondamentale. Contrairement aux métaux, qui possèdent une "mer" d'électrons partagés leur permettant de se plier et de se déformer, les céramiques sont construites sur une base beaucoup plus rigide.

La fondation atomique : liaisons ioniques et covalentes

Les propriétés d'une céramique proviennent de ses fortes liaisons ioniques et covalentes. Ces liaisons maintiennent fermement les atomes en place, nécessitant une énorme quantité d'énergie pour être rompues.

Ce réseau atomique rigide est la source de la dureté et du point de fusion élevé caractéristiques d'une céramique. C'est aussi la raison pour laquelle elles ne se déforment pas sous contrainte – elles se fracturent à la place.

Ingrédients clés et formulations

Les céramiques ne sont pas un matériau unique mais une vaste catégorie. Elles sont généralement classées selon leur composition chimique.

Les types courants incluent les oxydes (comme l'alumine ou la zircone), les nitrures (comme le nitrure de silicium) et les carbures (comme le carbure de silicium). Les céramiques traditionnelles, comme la poterie, sont principalement basées sur des argiles naturelles et des silicates.

La transformation : le frittage

Les poudres céramiques brutes sont d'abord formées dans la forme souhaitée, une étape connue sous le nom de "corps vert". Cette partie est fragile et poreuse.

Pour atteindre leur résistance et leur densité finales, elles sont cuites à haute température dans un processus appelé frittage. La chaleur provoque la fusion des particules de poudre – sans les faire fondre – créant un produit final dense, solide et incroyablement résistant.

Le spectre des propriétés céramiques

La structure atomique rigide confère aux céramiques un profil de propriétés souvent supérieures à celles des métaux et des polymères dans des environnements spécifiques.

Dureté extrême et résistance à l'usure

En raison de leurs liaisons solides, les céramiques sont exceptionnellement dures et résistantes à l'abrasion. Cela les rend idéales pour les applications impliquant le frottement et l'usure.

On le constate dans les outils de coupe industriels, les meules abrasives et même la bille céramique d'un stylo à bille.

Résistance exceptionnelle à la chaleur et thermique

La plupart des céramiques ont des points de fusion très élevés et conservent leur résistance à des températures qui feraient ramollir et défaillir les métaux. Beaucoup ont également une faible conductivité thermique, ce qui en fait d'excellents isolants.

C'est pourquoi elles sont utilisées pour les revêtements de fours, les creusets pour métaux en fusion et les emblématiques tuiles de protection thermique des navettes spatiales.

Inertie chimique et résistance à la corrosion

Les céramiques ne réagissent pas avec la plupart des produits chimiques, acides et alcalis. Elles ne rouillent pas et ne se corrodent pas comme les métaux.

Cette stabilité est essentielle pour les composants des usines de traitement chimique et pour les implants biomédicaux tels que les couronnes dentaires et les prothèses de hanche, qui doivent survivre dans l'environnement corrosif du corps pendant des décennies.

Isolation électrique

Bien que certaines céramiques avancées soient conçues pour être des semi-conducteurs ou même des supraconducteurs, la grande majorité sont d'excellents isolants électriques.

Cette propriété est fondamentale pour l'électronique, du simple corps en céramique d'une bougie d'allumage qui résiste à la haute tension et à la chaleur, aux substrats sur lesquels sont construits les micropuces.

Comprendre les compromis : le défi de la fragilité

La plus grande limitation des matériaux céramiques est leur fragilité. C'est l'autre face de la médaille de leur dureté et de leur résistance.

Pourquoi les céramiques se fracturent

Contrairement aux métaux qui peuvent se plier ou se déformer (un processus appelé déformation plastique), les liaisons rigides d'une céramique ne permettent pas aux atomes de glisser les uns sur les autres.

Lorsque la contrainte sur une pièce céramique dépasse sa limite, l'énergie n'a nulle part où aller. Une fissure microscopique se forme et se propage à travers le matériau presque instantanément, entraînant une défaillance soudaine et catastrophique.

Le rôle des défauts microscopiques

La résistance réelle d'un composant céramique est presque toujours déterminée par des défauts microscopiques préexistants. Il peut s'agir de minuscules pores, de joints de grains ou de rayures de surface introduits lors de la fabrication.

Ces défauts agissent comme des concentrateurs de contraintes, ce qui signifie que la contrainte à la pointe d'une minuscule fissure peut être plusieurs fois supérieure à la contrainte globale sur la pièce, initiant une fracture.

Atténuer la fragilité grâce à l'ingénierie avancée

La science des matériaux moderne se concentre fortement sur la création de céramiques "plus résistantes". Ceci est réalisé en concevant la microstructure pour empêcher la propagation des fissures.

Les techniques incluent le renforcement de la céramique avec des fibres (créant un composite à matrice céramique, ou CMC) ou l'utilisation de matériaux comme la zircone, qui peut modifier sa structure cristalline à la pointe d'une fissure pour absorber l'énergie et arrêter sa croissance.

Faire le bon choix pour votre application

Choisir une céramique signifie délibérément choisir ses atouts uniques tout en concevant autour de sa principale faiblesse.

- Si votre objectif principal est la performance dans des environnements de chaleur extrême, d'usure ou corrosifs : Les céramiques sont souvent la meilleure ou la seule option, mais vous devez concevoir le composant pour gérer les contraintes de traction et éviter les chocs.

- Si votre objectif principal est la ténacité structurelle et la capacité à résister aux chocs : Un alliage métallique ou un composite polymère renforcé de fibres est presque toujours un meilleur choix en raison de leur capacité à se déformer sans défaillance.

- Si votre objectif principal est la biocompatibilité et l'inertie chimique pour un usage médical : Les biocéramiques avancées comme la zircone et l'alumine sont inégalées pour les implants à long terme.

- Si votre objectif principal est l'isolation électrique, en particulier à haute température : Les céramiques offrent des performances robustes et fiables là où les polymères fondraient ou se dégraderaient.

En fin de compte, comprendre que la puissance et le péril d'une céramique proviennent tous deux de ses liaisons atomiques rigides est la clé pour exploiter efficacement ces matériaux remarquables.

Tableau récapitulatif :

| Propriété | Caractéristique clé | Applications courantes |

|---|---|---|

| Dureté et résistance à l'usure | Extrêmement dur, résiste à l'abrasion | Outils de coupe, meules, pointes de stylo à bille |

| Résistance à la chaleur et thermique | Point de fusion élevé, excellent isolant | Revêtements de fours, tuiles de navettes spatiales, creusets |

| Inertie chimique | Résiste à la corrosion, aux acides et aux alcalis | Composants d'usines chimiques, couronnes dentaires, implants de hanche |

| Isolation électrique | Excellent isolant (la plupart des types) | Bougies d'allumage, substrats de micropuces, composants électroniques |

| Limitation clé | Fragile ; se fracture sous contrainte de traction ou choc | La conception nécessite une gestion minutieuse des contraintes |

Besoin d'une solution matérielle haute performance pour votre laboratoire ou votre processus de production ? Les propriétés uniques des céramiques – comme leur résistance extrême à la chaleur, leur inertie chimique et leur dureté supérieure – peuvent résoudre des défis complexes. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des composants céramiques avancés pour les environnements exigeants. Laissez nos experts vous aider à sélectionner le bon matériau pour votre application spécifique. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins !

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Bague en céramique de nitrure de bore hexagonal HBN

Les gens demandent aussi

- Quelles sont les applications de l'oxyde de zirconium cubique ? Des bijoux aux composants de haute technologie

- Quel est le but de l'ajout d'yttrine à la zircone ? Maîtriser la stabilité et la résistance des céramiques haute performance

- Quelle est la fonction d'un revêtement en céramique dans une chambre de réaction ? Améliorer la précision des données dans les tests d'oxydation à la vapeur

- Quelle est la fonction de la poudre d'alumine de haute pureté en tant que charge dans le processus de cimentation par paquet pour les aubes de moteur d'avion ?

- Quel est un substitut au carbure de tungstène ? Explorez les matériaux avancés pour des performances supérieures

- La céramique est-elle un bon matériau ? Un guide de ses forces extrêmes et de ses compromis

- Comment traitez-vous le carbure de silicium ? Choisissez la bonne méthode pour votre application

- Quel est le but de l'utilisation de l'isolation en fibre céramique dans les pipelines de sel fondu ? Assurer la fluidité et l'efficacité énergétique