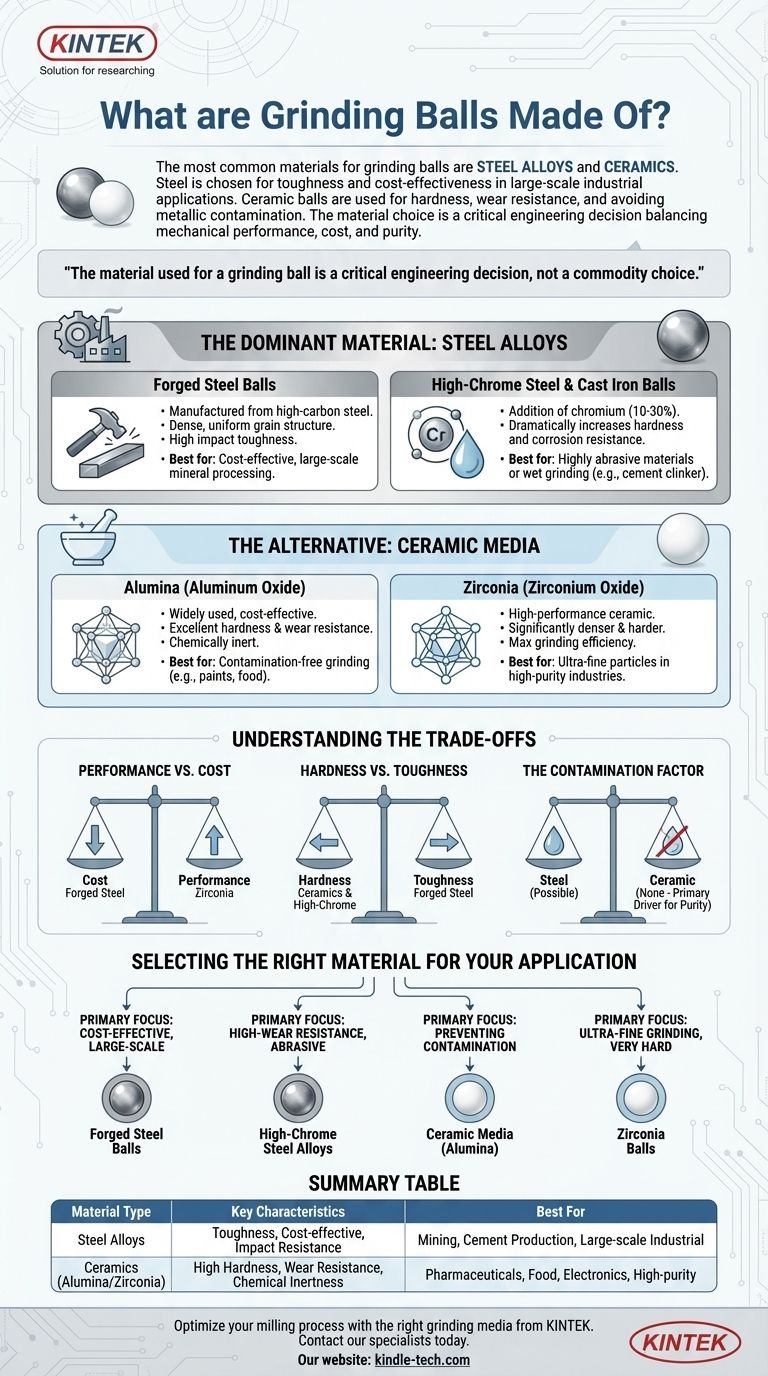

Les matériaux les plus courants pour les billes de broyage sont les alliages d'acier et les céramiques. L'acier, en particulier l'acier à haute teneur en carbone et à haute teneur en chrome, est choisi pour sa ténacité et son rapport coût-efficacité dans les applications industrielles à grande échelle comme l'exploitation minière et la production de ciment. Les billes de céramique, telles que celles fabriquées à partir d'alumine ou de zircone, sont utilisées lorsque la dureté, la résistance à l'usure et l'évitement de la contamination métallique sont les principales préoccupations.

Le matériau utilisé pour une bille de broyage est une décision d'ingénierie critique, et non un choix de produit de base. Il représente un compromis fondamental entre les performances mécaniques (dureté et résistance à l'usure), le coût d'exploitation et la pureté chimique du produit final broyé.

Le matériau dominant : les alliages d'acier

Pour la plupart des applications industrielles lourdes, l'acier est le choix par défaut en raison de son excellente combinaison de ténacité et d'abordabilité. L'alliage spécifique est ajusté pour équilibrer la dureté et la résistance aux chocs.

Billes d'acier forgées

Les billes d'acier forgées sont fabriquées à partir de barres d'acier à haute teneur en carbone. Le processus de forgeage crée une structure granulaire dense et uniforme qui offre une grande ténacité aux chocs, les rendant résistantes à la fracturation dans les grands broyeurs à fort impact.

Ce sont souvent l'option la plus rentable pour des applications comme le traitement des minéraux et le broyage brut où la force pure est plus critique que la résistance extrême à l'usure.

Billes d'acier à haute teneur en chrome et de fonte

L'ajout de chrome (généralement 10-30 %) à l'alliage d'acier ou de fer augmente considérablement sa dureté et sa résistance à l'usure abrasive et à la corrosion.

Les médias à haute teneur en chrome sont la norme pour les applications impliquant des matériaux très abrasifs ou des processus de broyage humide où la corrosion peut accélérer considérablement l'usure des billes d'acier standard. Cela les rend essentiels dans des industries comme la fabrication de ciment.

L'alternative : les médias céramiques

Les médias de broyage céramiques sont utilisés lorsque la prévention de la contamination par le fer est non négociable ou lorsqu'une dureté extrême est requise pour le broyage de matériaux très durs.

Alumine (oxyde d'aluminium)

L'alumine est une céramique largement utilisée et relativement rentable. Elle offre une excellente dureté et résistance à l'usure, dépassant de loin celle de la plupart des alliages d'acier.

Son principal avantage est d'être chimiquement inerte, ce qui la rend essentielle pour le broyage de matériaux comme les peintures, les produits pharmaceutiques, le ciment blanc et les produits alimentaires où la contamination par le fer ruinerait le produit final.

Zircone (oxyde de zirconium)

La zircone représente le niveau de performance supérieur des médias céramiques. Elle est significativement plus dense et plus dure que l'alumine, offrant une efficacité de broyage maximale et une usure minimale des médias.

Cette densité plus élevée permet d'utiliser des billes plus petites tout en maintenant une énergie de broyage élevée, ce qui est idéal pour créer des particules ultra-fines dans la science des matériaux avancés, l'électronique et la fabrication de produits chimiques de haute pureté.

Comprendre les compromis

Le choix du bon média de broyage implique de naviguer entre quelques compromis clés. Comprendre ces facteurs est essentiel pour optimiser votre processus.

Performance vs. Coût

Il existe une corrélation directe entre la performance d'une bille de broyage et son coût. L'acier forgé est le plus économique, tandis que les céramiques haute performance comme la zircone ont un prix significativement plus élevé qui n'est justifié que par des exigences de pureté strictes ou le besoin d'une efficacité de broyage extrême.

Dureté vs. Ténacité

La dureté est la résistance aux rayures et à l'usure, tandis que la ténacité est la capacité à absorber les chocs sans se fracturer. Les alliages à haute teneur en chrome et les céramiques sont extrêmement durs mais peuvent être plus cassants que l'acier forgé. Dans les broyeurs à boulets à très fort impact, une bille plus tenace et moins dure peut être préférable pour éviter la fragmentation des médias.

Le facteur de contamination

C'est souvent le facteur décisif le plus important. Si votre processus ne peut tolérer même des traces de fer, les médias en acier sont immédiatement disqualifiés. C'est le principal moteur de l'adoption des médias céramiques dans les industries de haute pureté.

Sélectionner le bon matériau pour votre application

Votre choix final doit être entièrement dicté par les objectifs et les contraintes spécifiques de votre processus de broyage.

- Si votre objectif principal est un broyage rentable à grande échelle (par exemple, minerai) : Les billes d'acier forgé ou à faible teneur en chrome offrent le meilleur équilibre entre ténacité aux chocs et abordabilité.

- Si votre objectif principal est une résistance élevée à l'usure dans un environnement abrasif (par exemple, clinker de ciment) : Les alliages d'acier à haute teneur en chrome sont la norme industrielle pour leur dureté et leur durabilité supérieures.

- Si votre objectif principal est d'éviter toute contamination métallique (par exemple, produits pharmaceutiques, pigments blancs) : Les médias céramiques, généralement l'alumine, sont le seul choix acceptable pour garantir la pureté du produit.

- Si votre objectif principal est le broyage ultra-fin de matériaux très durs : Les billes de zircone haute densité offrent une efficacité de broyage maximale et une usure minimale des médias.

Le choix du bon média de broyage est une décision fondamentale qui a un impact direct sur l'efficacité de votre processus, la pureté du produit et les coûts d'exploitation.

Tableau récapitulatif :

| Type de matériau | Caractéristiques clés | Idéal pour |

|---|---|---|

| Alliages d'acier | Ténacité, rentabilité, résistance aux chocs | Exploitation minière, production de ciment, broyage industriel à grande échelle |

| Céramiques (Alumine/Zircone) | Haute dureté, résistance à l'usure, inertie chimique | Produits pharmaceutiques, produits alimentaires, électronique, applications de haute pureté |

Optimisez votre processus de broyage avec le bon média de broyage de KINTEK.

Le choix des bonnes billes de broyage est crucial pour l'efficacité de votre laboratoire, la pureté de vos produits et la gestion de vos coûts. Que vous ayez besoin d'alliages d'acier durables pour le broyage intensif ou de céramiques sans contamination pour les applications de haute pureté, KINTEK propose des solutions expertes adaptées à vos besoins.

Contactez nos spécialistes dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment nos équipements et consommables de laboratoire peuvent améliorer vos résultats.

Guide Visuel

Produits associés

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Broyeur à mortier de laboratoire pour la préparation d'échantillons

- Instrument de tamisage électromagnétique tridimensionnel

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

- Meuleuse de laboratoire à billes vibrante à haute énergie de type à réservoir unique

Les gens demandent aussi

- Qu'est-ce que la contamination lors du broyage à billes ? Apprenez à la contrôler pour obtenir des matériaux plus purs

- Quels processus doubles le broyage par jet peut-il accomplir ? Maîtrisez la micronisation et la classification en une seule étape

- Quelles sont les utilisations du broyeur colloïdal dans l'industrie pharmaceutique ? Obtenez une réduction de taille de particules et une homogénéisation supérieures

- Quelle est la différence entre un broyeur et un broyeur à marteaux ? Choisissez le bon broyeur pour votre matériau

- Quel est le but technique de l'utilisation d'un broyeur à boulets léger pour la poudre CuW30 ? Obtenir une dispersion parfaite des particules

- Quels sont les composants d'un broyeur colloïdal ? Maîtrisez le mécanisme central pour une émulsification supérieure

- Quels sont deux avantages du broyeur à boulets ? Atteindre un broyage ultra-fin et un traitement polyvalent des matériaux

- Quels sont les problèmes des broyeurs à boulets ? Utilisation élevée d'énergie, bruit et usure des composants expliqués