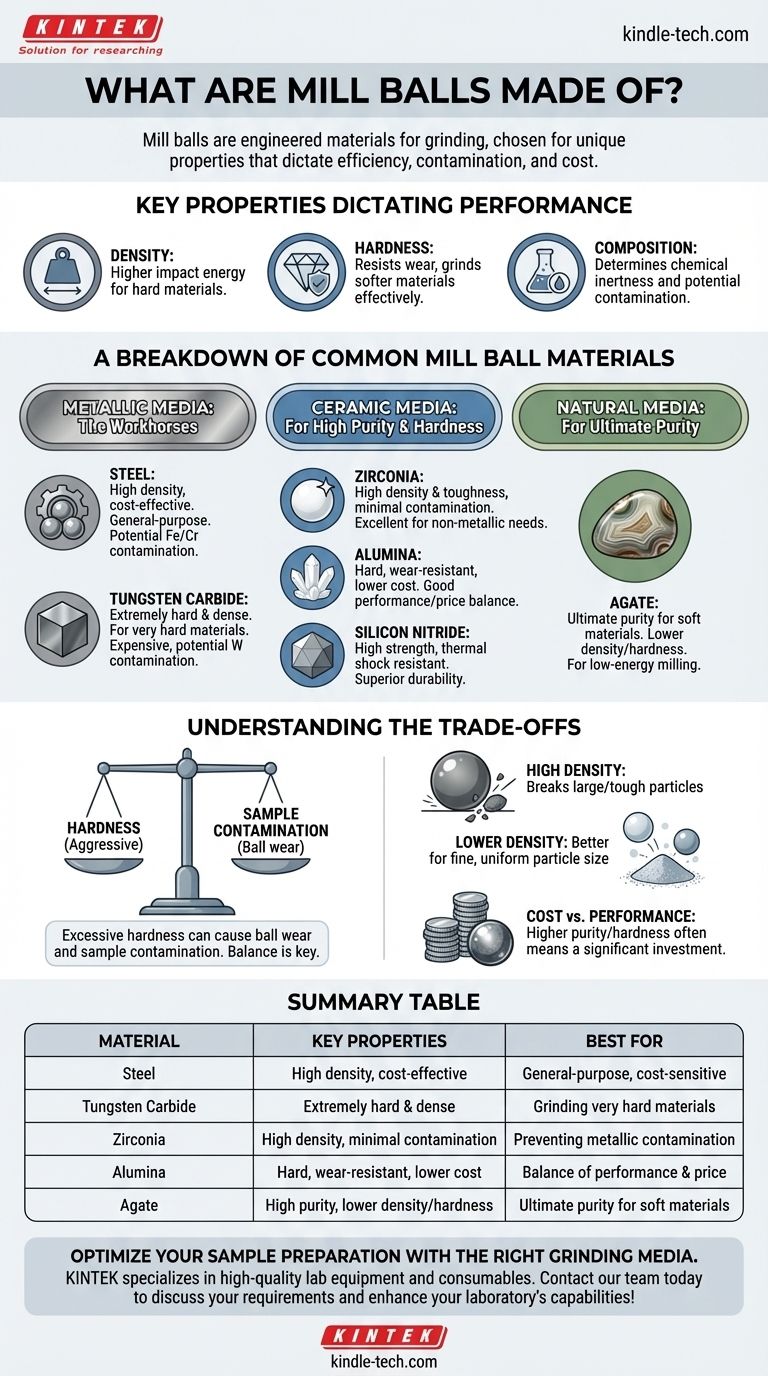

Les billes de broyage sont conçues à partir d'une gamme spécifique de matériaux, chacun choisi pour ses propriétés physiques et chimiques uniques. Les matériaux les plus courants comprennent les métaux à haute densité comme l'acier et le carbure de tungstène, et les céramiques dures telles que la zircone, l'alumine et le nitrure de silicium. Pour les applications spécialisées où la pureté est primordiale, des matériaux naturels comme l'agate sont également utilisés.

Le choix du matériau des billes de broyage est une décision critique qui détermine l'efficacité du processus de broyage, le potentiel de contamination de l'échantillon et le coût global. Comprendre les propriétés de chaque matériau vous permet d'adapter directement le milieu de broyage aux exigences de votre échantillon et aux objectifs de votre analyse.

Le rôle des milieux de broyage

Un broyeur à billes fonctionne en faisant culbuter des milieux de broyage (les billes) avec un matériau échantillon à l'intérieur d'une chambre rotative. Les billes écrasent et broient le matériau par impact et attrition répétés. Les propriétés de ces billes sont donc centrales à l'ensemble du processus.

Propriétés clés déterminant la performance

L'efficacité d'une bille de broyage est déterminée par trois caractéristiques principales :

- Densité : Les billes de densité plus élevée délivrent plus d'énergie par impact, conduisant à un broyage plus efficace des matériaux durs ou résistants.

- Dureté : Une bille plus dure résistera à l'usure et pourra broyer efficacement les matériaux plus tendres qu'elle. Ceci est souvent mesuré sur l'échelle de Mohs ou de Vickers.

- Composition : Le matériau de la bille détermine son inertie chimique et le type de contamination qu'elle pourrait introduire dans l'échantillon.

Analyse des matériaux courants pour billes de broyage

Le matériau que vous choisissez est une fonction directe du matériau que vous devez broyer et de votre tolérance à la contamination.

Milieux métalliques : Les bêtes de somme

Les billes en acier, généralement en acier au chrome ou en acier inoxydable, sont le choix le plus courant pour le broyage à usage général. Elles sont à haute densité, résistantes et rentables. Leur principal inconvénient est le potentiel de contamination par le fer et le chrome.

Le carbure de tungstène est nettement plus dense et plus dur que l'acier. Il est utilisé pour broyer des matériaux extrêmement durs où l'impact à haute énergie est nécessaire. Il est, cependant, beaucoup plus cher et peut introduire une contamination par le tungstène.

Milieux céramiques : Pour une grande pureté et dureté

La zircone (oxyde de zirconium) est un milieu céramique très populaire. Elle combine une densité élevée (pour une céramique), une ténacité exceptionnelle et une grande résistance à l'usure, ce qui entraîne une contamination minimale. C'est un excellent choix lorsque la contamination métallique doit être évitée.

L'alumine (oxyde d'aluminium) est une autre céramique largement utilisée. Bien que moins dense que la zircone, elle est extrêmement dure et offre une excellente résistance à l'usure à un coût inférieur, ce qui en fait un bon équilibre entre performance et prix pour de nombreuses applications.

Le nitrure de silicium est une céramique haute performance connue pour sa haute résistance, sa ténacité et son excellente résistance aux chocs thermiques. Il est plus léger que la zircone mais offre une durabilité supérieure dans de nombreux environnements exigeants.

Milieux naturels : Pour une pureté ultime

L'agate est une forme de quartz microcristallin. Ces billes sont utilisées lorsque la prévention de toute forme de contamination est la priorité absolue. Elles ont une densité et une dureté plus faibles, ce qui les rend adaptées uniquement aux matériaux plus tendres et au broyage à faible énergie.

Comprendre les compromis

Choisir un matériau pour bille de broyage est toujours un exercice d'équilibre entre des facteurs concurrents.

Dureté contre contamination de l'échantillon

Le milieu de broyage doit être plus dur que le matériau broyé. Cependant, l'utilisation d'un milieu excessivement dur ou agressif peut provoquer son usure ou même sa fracture, introduisant des fragments de la bille elle-même dans votre échantillon. C'est pourquoi vous devez éviter les billes en acier si vous effectuez une analyse des traces de métaux pour le fer.

Densité contre taille des particules

Les billes de haute densité (comme l'acier ou le carbure de tungstène) sont excellentes pour décomposer les particules grosses et résistantes. Cependant, cette énergie d'impact élevée peut être préjudiciable pour un broyage plus fin ou pour les matériaux cassants, où elle peut provoquer une fracturation ou une amorphisation indésirable au lieu d'une réduction de taille contrôlée. Les billes céramiques plus légères donnent souvent de meilleurs résultats pour obtenir une taille de particule fine et uniforme.

Coût contre performance

Il existe une corrélation directe entre le coût et la performance. Les billes en acier sont économiques pour le traitement en vrac. Les billes en zircone ou en carbure de tungstène de haute pureté, cependant, représentent un investissement important qui n'est justifié que par la nécessité d'une contamination minimale ou le broyage de matériaux exceptionnellement durs.

Sélectionner le bon matériau de bille pour votre objectif

Votre choix doit être guidé par une compréhension claire de votre objectif principal.

- Si votre objectif principal est le broyage en vrac rentable : L'acier est souvent le choix le plus pratique, en supposant qu'une contamination mineure par le fer soit acceptable.

- Si votre objectif principal est de broyer des matériaux très durs : Le carbure de tungstène offre la dureté et la densité nécessaires, bien qu'à un coût plus élevé.

- Si votre objectif principal est d'éviter la contamination métallique : Les billes en zircone ou en alumine sont la norme, la zircone offrant une densité plus élevée pour un broyage plus efficace.

- Si votre objectif principal est la pureté ultime pour les matériaux tendres : L'agate est le choix idéal pour le broyage à faible énergie où la prévention de toute contamination est critique.

En fin de compte, la sélection du bon matériau de bille de broyage transforme le broyage d'un processus de force brute en une tâche d'ingénierie précisément contrôlée.

Tableau récapitulatif :

| Matériau | Propriétés clés | Idéal pour |

|---|---|---|

| Acier | Haute densité, économique | Broyage à usage général, applications sensibles au coût |

| Carbure de tungstène | Extrêmement dur et dense | Broyage de matériaux très durs |

| Zircone | Haute densité et dureté, contamination minimale | Prévention de la contamination métallique, broyage efficace |

| Alumine | Dur, résistant à l'usure, coût inférieur | Équilibre entre performance et prix, broyage non métallique |

| Agate | Haute pureté, densité/dureté inférieure | Pureté ultime pour matériaux tendres, analyse des traces |

Optimisez la préparation de vos échantillons et obtenez des résultats précis avec le bon milieu de broyage. Le choix du matériau des billes de broyage est essentiel pour un broyage efficace et pour prévenir la contamination. KINTEK est spécialisée dans les équipements et consommables de laboratoire de haute qualité, y compris une gamme complète de milieux de broyage pour toute application. Nos experts peuvent vous aider à sélectionner les billes de broyage parfaites pour vos besoins spécifiques. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire de laboratoire à billes rotatives

- Meuleuse à billes planétaire horizontale de laboratoire

Les gens demandent aussi

- Quel est le but du broyage à boulets ? Un outil polyvalent pour la synthèse et la modification des matériaux

- Quels sont les facteurs affectant l'efficacité du broyage ? Optimisez votre processus pour une production maximale

- Quelle est la fonction principale du processus de broyage dans les mélanges LiCoO2/LSPS ? Optimiser la conductivité des batteries à état solide

- Quelle est la différence entre un broyeur à boulets et un broyeur SAG ? Un guide sur le broyage primaire par rapport au broyage secondaire

- Qu'est-ce que la maintenance préventive du broyeur à boulets ? Assurer une disponibilité et une fiabilité maximales