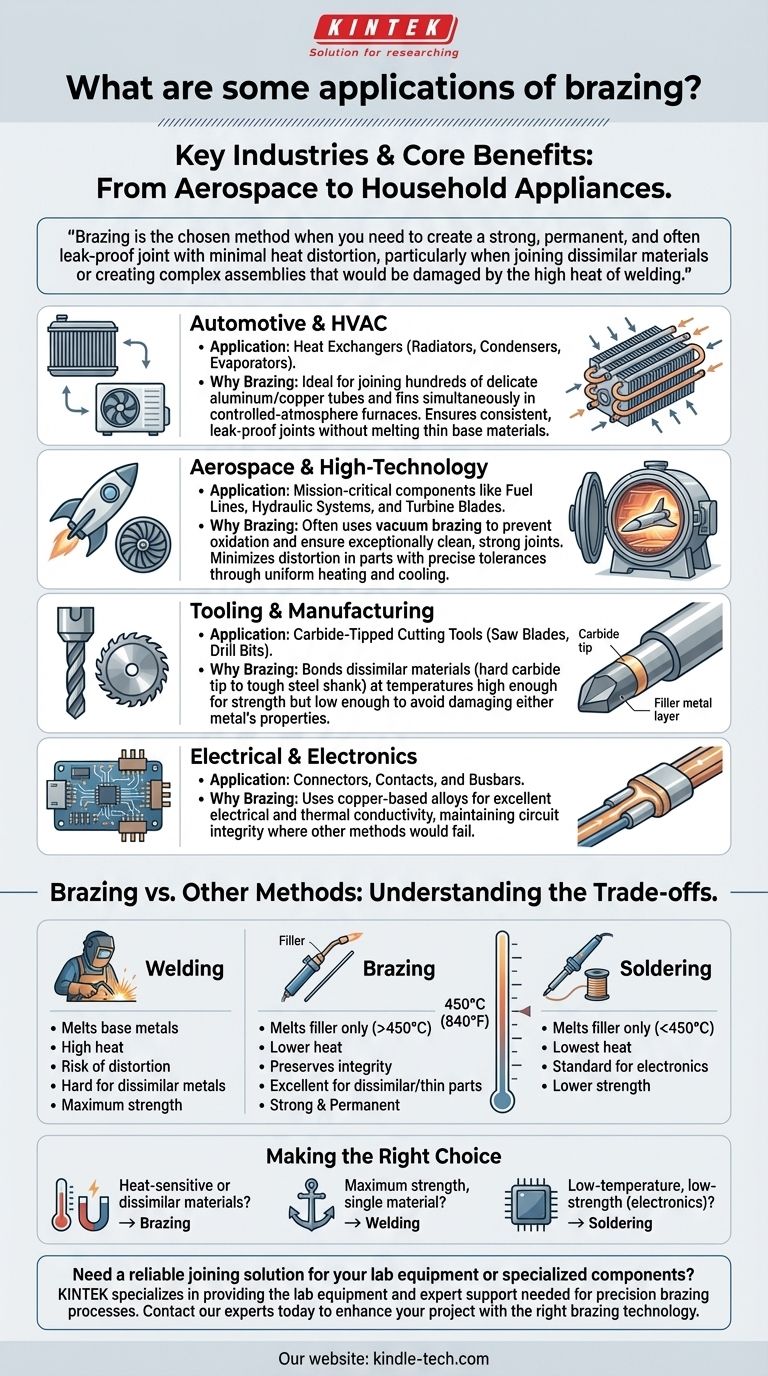

Des composants aérospatiaux aux appareils électroménagers courants, le brasage est une technologie d'assemblage essentielle utilisée pour fabriquer une vaste gamme de produits. Ses principales applications comprennent la création d'assemblages complexes de tubes et d'ailettes dans les échangeurs de chaleur (comme les radiateurs automobiles et les climatiseurs), l'assemblage de pointes en carbure dur sur des outils de coupe en acier, l'assemblage de pièces aérospatiales sensibles et la connexion de tuyaux et de vannes dans les systèmes de plomberie et de CVC.

Le brasage est la méthode choisie lorsque vous avez besoin de créer un joint solide, permanent et souvent étanche avec une distorsion thermique minimale, en particulier lors de l'assemblage de matériaux dissemblables ou de la création d'assemblages complexes qui seraient endommagés par la chaleur élevée du soudage.

Où le brasage excelle : un aperçu des industries clés

Le brasage n'est pas une solution universelle. Il est sélectionné pour des problèmes d'ingénierie spécifiques où ses avantages uniques par rapport au soudage ou au brasage tendre sont primordiaux.

Automobile et CVC

Dans les systèmes automobiles et de climatisation, les échangeurs de chaleur comme les radiateurs, les évaporateurs et les condenseurs sont essentiels. Ces pièces sont constituées de centaines ou de milliers de petits joints délicats entre des tubes et des ailettes en aluminium ou en cuivre.

Le brasage est idéal ici car il peut joindre toutes ces connexions simultanément dans un four à atmosphère contrôlée. Cette capacité de production de masse, souvent à l'aide de machines de brasage automatiques, assure des joints cohérents et étanches sans faire fondre les matériaux de base minces.

Aérospatiale et haute technologie

L'industrie aérospatiale s'appuie sur le brasage pour les composants critiques. Les grands assemblages complexes comme les conduites de carburant, les systèmes hydrauliques et les composants de pales de turbine sont souvent assemblés par brasage sous vide.

Ce processus se déroule sous vide, ce qui empêche l'oxydation et assure un joint exceptionnellement propre et solide. Plus important encore, il fournit un chauffage et un refroidissement uniformes, ce qui minimise le risque de distorsion dans les pièces qui doivent respecter des tolérances extrêmement précises.

Outillage et fabrication

De nombreux outils de coupe, des lames de scie aux forets, sont constitués d'un corps en acier robuste et d'un tranchant extrêmement dur fait d'un matériau comme le carbure de tungstène. Souder ces deux matériaux dissemblables est souvent irréalisable.

Le brasage offre la solution parfaite. Il permet de lier la pointe en carbure à la tige en acier à une température suffisamment élevée pour créer un joint solide mais suffisamment basse pour éviter d'endommager les propriétés de l'un ou l'autre métal.

Électricité et électronique

Les composants qui doivent transporter un courant électrique, tels que les connecteurs, les contacts et les barres omnibus, bénéficient du brasage.

L'utilisation d'un métal d'apport comme un alliage à base de cuivre garantit que le joint fini a une excellente conductivité électrique et thermique. Cela maintient l'intégrité du circuit électrique, qui serait compromise par une méthode d'assemblage moins conductrice.

Comprendre les compromis : le brasage par rapport à d'autres méthodes

Pour vraiment comprendre les applications du brasage, vous devez savoir quand ne pas l'utiliser. Sa valeur est définie par sa relation avec d'autres procédés d'assemblage courants.

Brasage fort vs. Soudage

Le soudage implique la fusion des métaux de base eux-mêmes pour les assembler, créant un joint très solide et homogène. Cependant, cette chaleur élevée peut déformer et tordre les pièces, et il est difficile de souder des métaux dissemblables.

Le brasage utilise une température plus basse qui ne fait fondre qu'un métal d'apport, pas les métaux de base. Cela préserve l'intégrité des pièces et constitue le choix supérieur pour l'assemblage de métaux dissemblables ou de composants à parois minces.

Brasage fort vs. Brasage tendre

Le brasage fort et le brasage tendre utilisent tous deux un métal d'apport pour assembler des pièces sans les faire fondre. La distinction clé est la température.

Techniquement, tout processus utilisant un métal d'apport qui fond en dessous de 450°C (840°F) est du brasage tendre. Tout processus au-dessus de cette température est du brasage fort. Cette température plus élevée confère aux joints brasés une résistance et une résistance à la température significativement plus grandes que les joints brasés tendrement.

Faire le bon choix pour votre projet

Le choix de la bonne méthode d'assemblage dépend entièrement des exigences spécifiques de votre projet en matière de résistance, de matériaux et de sensibilité thermique.

- Si votre objectif principal est d'assembler des matériaux sensibles à la chaleur ou dissemblables : Le brasage est la solution idéale, car il crée une liaison solide avec un impact thermique minimal sur les métaux de base.

- Si votre objectif principal est une résistance maximale dans un assemblage monomatériau : Le soudage est souvent le choix supérieur, car il fusionne les métaux de base en une seule pièce continue.

- Si votre objectif principal est une application à basse température et à faible résistance comme l'électronique : Le brasage tendre est la norme industrielle correcte et établie.

En comprenant ces principes fondamentaux, vous pouvez choisir la bonne méthode d'assemblage non par habitude, mais par des exigences d'ingénierie précises.

Tableau récapitulatif :

| Industrie | Application clé | Pourquoi le brasage est utilisé |

|---|---|---|

| Automobile et CVC | Échangeurs de chaleur (radiateurs, condenseurs) | Production de masse de joints étanches sur des matériaux minces et délicats |

| Aérospatiale | Pales de turbine, conduites de carburant, systèmes hydrauliques | Joints propres et solides avec une distorsion minimale dans les fours sous vide |

| Outillage | Outils de coupe à pointe carbure (forets, lames de scie) | Lie des métaux dissemblables (carbure à acier) sans les endommager |

| Électricité | Connecteurs, barres omnibus, contacts | Maintient une excellente conductivité électrique et thermique dans le joint |

Besoin d'une solution d'assemblage fiable pour votre équipement de laboratoire ou vos composants spécialisés ?

Le brasage est la méthode idéale pour créer des liaisons solides et permanentes dans des assemblages sensibles à la chaleur ou complexes. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et du support expert nécessaires aux processus de brasage de précision. Que vous développiez des composants personnalisés ou que vous mainteniez des systèmes critiques, nos solutions garantissent intégrité et performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre projet avec la bonne technologie de brasage.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température