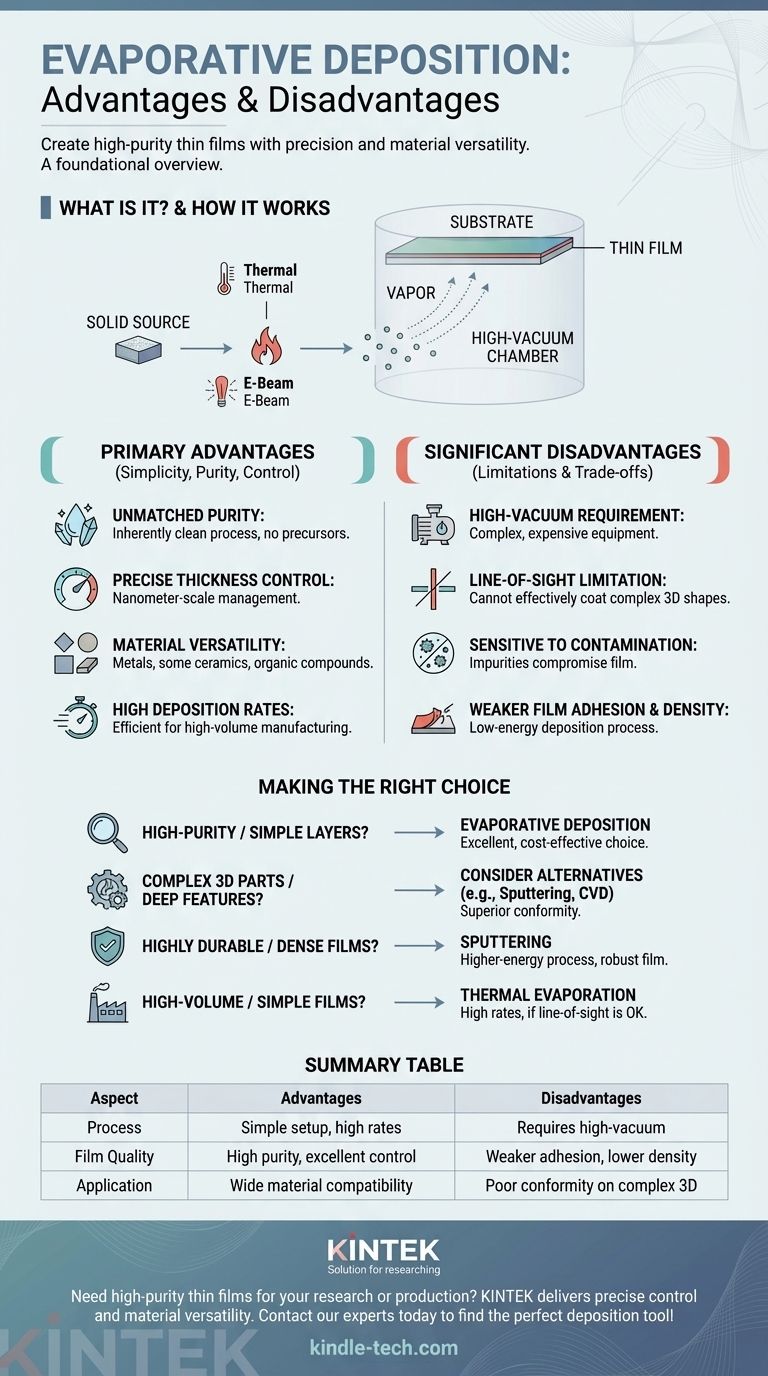

À la base, le dépôt par évaporation est une méthode très efficace pour créer des films minces purs et simples avec un excellent contrôle de l'épaisseur. Ses principaux avantages sont sa précision et sa polyvalence matérielle, tandis que ses principaux inconvénients découlent de son exigence d'un environnement sous vide poussé et de sa difficulté à revêtir des formes complexes.

La décision d'utiliser le dépôt par évaporation repose sur un compromis fondamental : il offre une pureté et un contrôle exceptionnels dans une configuration simple, mais cela se fait au prix de la sensibilité environnementale et des limitations de la géométrie du revêtement.

Qu'est-ce que le dépôt par évaporation ? Un aperçu fondamental

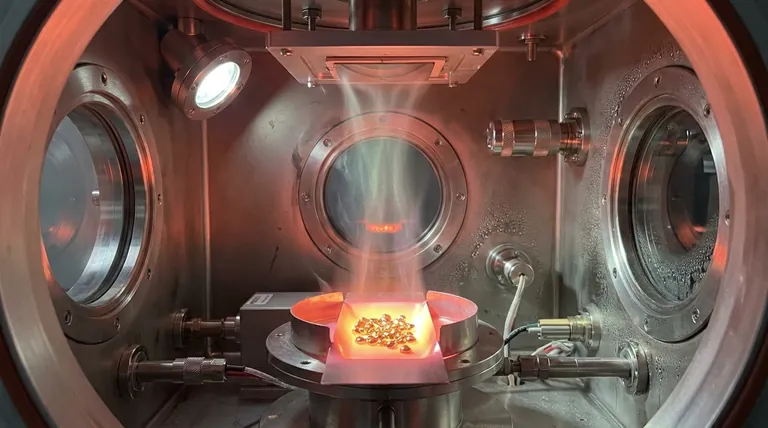

Le dépôt par évaporation est un type de dépôt physique en phase vapeur (PVD) utilisé pour appliquer une fine couche de matériau sur une surface, appelée substrat. Le processus est simple mais nécessite un environnement soigneusement contrôlé.

Le principe de base : du solide à la vapeur au film

Le matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il s'évapore, passant de l'état solide à l'état gazeux. Ces atomes vaporisés voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent le substrat plus froid, où ils se recondensent à l'état solide, formant un film mince et uniforme.

Techniques clés : Thermique contre Faisceau d'électrons

Deux méthodes courantes sont utilisées pour chauffer le matériau source.

- Évaporation thermique : Un courant est passé à travers un « creuset » ou un filament résistif contenant le matériau source, le chauffant jusqu'à ce qu'il s'évapore. C'est simple et rentable.

- Évaporation par faisceau d'électrons (E-Beam) : Un faisceau d'électrons de haute énergie est projeté sur le matériau source, provoquant un chauffage localisé et une évaporation. Cela permet d'atteindre des températures plus élevées et de déposer une plus grande variété de matériaux.

Le rôle critique du vide poussé

L'ensemble du processus doit se dérouler dans un environnement sous vide poussé. Ceci est non négociable pour deux raisons : cela empêche les atomes vaporisés d'entrer en collision avec les molécules d'air et minimise la contamination par les gaz atmosphériques, assurant ainsi la pureté du film final.

Les principaux avantages du dépôt par évaporation

Les ingénieurs et les chercheurs choisissent cette méthode pour sa combinaison unique de simplicité, de pureté et de contrôle.

Pureté et simplicité inégalées

Étant donné que le processus implique simplement de chauffer un matériau source sous vide, il est intrinsèquement propre. Contrairement aux processus chimiques, il n'y a pas de gaz précurseurs ou de sous-produits qui pourraient rester piégés dans le film, ce qui donne des couches d'une pureté exceptionnellement élevée.

Contrôle précis de l'épaisseur

En surveillant et en contrôlant soigneusement la température de la source, vous pouvez gérer précisément son taux d'évaporation. Ceci, combiné au temps de dépôt, vous donne un contrôle granulaire sur l'épaisseur finale du film, souvent jusqu'à l'échelle nanométrique.

Polyvalence des matériaux

Le dépôt par évaporation est compatible avec une vaste gamme de matériaux, y compris la plupart des métaux, certaines céramiques et divers composés organiques. Si un matériau peut être vaporisé par la chaleur sans se décomposer, il peut probablement être déposé.

Taux de dépôt élevés

Comparé à des méthodes plus complexes comme la pulvérisation cathodique ou le dépôt par couches atomiques, l'évaporation thermique peut atteindre des taux de dépôt très élevés. Cela le rend efficace et adapté à la fabrication en grand volume où la vitesse est un facteur.

Comprendre les compromis et les inconvénients

Malgré ses avantages, le dépôt par évaporation présente des limites importantes qui le rendent inapproprié pour certaines applications.

L'exigence de vide poussé

Atteindre et maintenir un vide poussé nécessite des équipements coûteux et complexes, y compris des chambres à vide, des pompes et des jauges. Cela augmente le coût initial et la complexité opérationnelle du système.

La limitation de la « ligne de visée »

Les atomes vaporisés voyagent en ligne droite de la source au substrat. Cela signifie que le processus ne peut revêtir que les surfaces qui sont dans la ligne de visée directe de la source. Il ne peut pas revêtir efficacement des objets 3D complexes, des contre-dépouilles ou l'intérieur de tranchées profondes.

Sensibilité à la contamination

Bien que le vide crée un environnement propre, le processus est extrêmement sensible à toute impureté. Une petite fuite dans la chambre à vide ou un matériau source impur peut facilement contaminer l'ensemble du film, compromettant ses performances.

Adhérence et densité du film plus faibles

Les atomes dans le dépôt par évaporation arrivent sur le substrat avec une énergie relativement faible. Cela peut entraîner des films moins denses et avec une adhérence plus faible par rapport à ceux produits par pulvérisation cathodique, où les atomes sont bombardés sur la surface avec une énergie cinétique élevée.

Faire le bon choix pour votre application

Choisir la bonne méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est les revêtements optiques de haute pureté ou les couches métalliques simples : Le dépôt par évaporation est un excellent choix rentable en raison de sa simplicité et des films propres qu'il produit.

- Si votre objectif principal est de revêtir des pièces 3D complexes ou des caractéristiques profondes : Vous devez envisager des alternatives comme la pulvérisation cathodique ou le dépôt chimique en phase vapeur (CVD), qui offrent une meilleure conformité et une meilleure couverture des marches.

- Si votre objectif principal est de créer des films très durables, denses ou résistants à l'usure : La pulvérisation cathodique est souvent un meilleur choix car le processus de dépôt à plus haute énergie crée une structure de film plus robuste.

- Si votre objectif principal est la production en grand volume de films simples : Les taux de dépôt élevés de l'évaporation thermique en font un très bon candidat, à condition que sa limitation de ligne de visée ne soit pas un problème.

Comprendre ces compromis fondamentaux vous permet de choisir l'outil le plus efficace pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Processus | Configuration simple, taux de dépôt élevés | Nécessite un équipement sous vide poussé coûteux |

| Qualité du film | Haute pureté, excellent contrôle de l'épaisseur | Adhérence plus faible et densité de film inférieure |

| Application | Large compatibilité des matériaux | Mauvaise conformité sur les formes 3D complexes |

Besoin de déposer des films minces de haute pureté pour votre recherche ou votre production ? KINTEK se spécialise dans l'équipement de laboratoire et les consommables, y compris les systèmes avancés de dépôt par évaporation. Nos solutions offrent le contrôle précis et la polyvalence des matériaux dont votre laboratoire a besoin. Contactez nos experts dès aujourd'hui pour trouver l'outil de dépôt parfait pour votre application spécifique !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel rôle la température joue-t-elle dans l'évaporation ? Maîtriser la vitesse par rapport à la qualité dans votre processus

- Quels sont les avantages du dépôt par faisceau d'électrons ? Obtenez des revêtements de couches minces rapides et économiques

- À quel point l'or s'évapore-t-il ? La science derrière la résistance extrême de l'or à la chaleur

- Qu'est-ce que l'évaporation et la pulvérisation cathodique ? Choisissez la bonne méthode PVD pour vos besoins en couches minces

- Que devient l'or lorsqu'il s'évapore ? Il devient un gaz monoatomique pour les technologies avancées

- Comment fonctionne l'évaporation par faisceau d'électrons ? Un guide du dépôt de couches minces de haute pureté

- Quel est le processus de dépôt de couches minces par évaporation thermique ? Un guide du PVD simple et économique

- Qu'est-ce que le dépôt de couches minces ? Un guide de la technologie de revêtement pour les appareils modernes