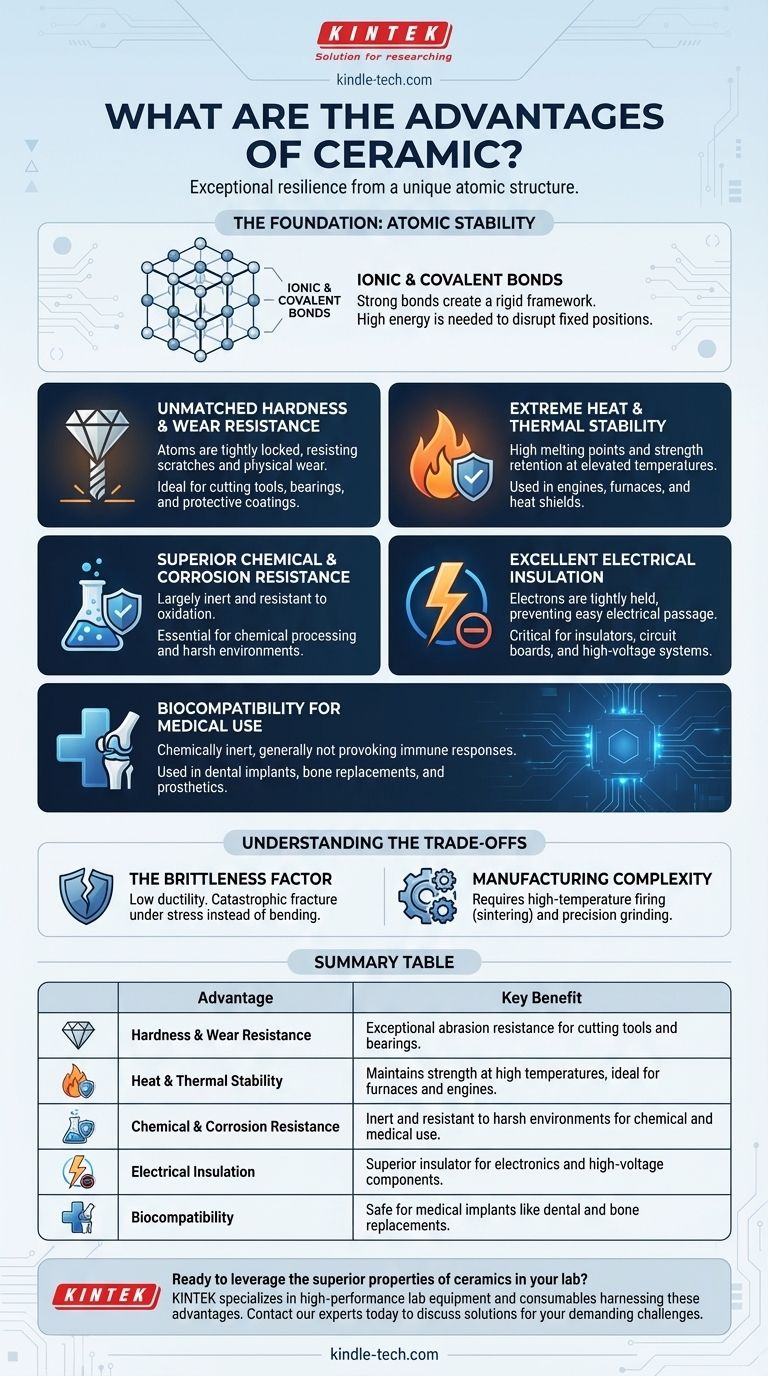

En substance, les principaux avantages des matériaux céramiques résident dans leur résilience exceptionnelle. Ils présentent une haute résistance à la chaleur, à l'abrasion, à la corrosion et à l'électricité, le tout découlant d'une structure atomique unique qui leur confère également une dureté et une résistance remarquables.

L'avantage décisif des céramiques provient de leurs fortes liaisons ioniques et covalentes. Cette stabilité au niveau atomique est ce qui leur confère leur dureté et leur résilience caractéristiques face aux défis chimiques, thermiques et électriques qui provoquent la défaillance des métaux et des polymères.

Les Fondations : Pourquoi les Céramiques Sont Si Robustes

Pour comprendre les avantages des céramiques, nous devons d'abord examiner leur structure fondamentale. Contrairement aux métaux, qui possèdent une "mer" d'électrons libres, les atomes d'une céramique sont enfermés dans une structure rigide.

Une Question de Liaisons Atomiques

Les atomes des céramiques avancées sont maintenus ensemble par des liaisons ioniques ou covalentes. Ce sont deux des types de liaisons chimiques les plus solides de la nature.

Cette liaison puissante signifie qu'une quantité significative d'énergie est nécessaire pour perturber les atomes de leurs positions fixes, ce qui est la cause profonde de presque toutes leurs propriétés bénéfiques.

Principaux Avantages en Application

Cette structure atomique unique se traduit directement par des avantages de performance tangibles dans un large éventail d'applications exigeantes.

Dureté et Résistance à l'Usure Inégalées

Parce que les atomes sont si étroitement liés, il est extrêmement difficile de rayer ou d'user physiquement une surface céramique. Il en résulte une dureté élevée et une résistance à l'abrasion exceptionnelle.

Cette propriété rend les céramiques idéales pour des applications telles que les outils de coupe, les roulements industriels et les revêtements protecteurs où le frottement et l'usure sont des préoccupations majeures.

Chaleur Extrême et Stabilité Thermique

Les liaisons fortes nécessitent une énergie immense pour vibrer et se briser. Par conséquent, les céramiques ont des points de fusion très élevés et conservent leur résistance à des températures élevées.

C'est pourquoi elles sont utilisées dans les composants de moteurs, les revêtements de fours et comme boucliers thermiques sur les engins spatiaux, fonctionnant de manière fiable dans des environnements qui feraient fondre la plupart des métaux.

Résistance Chimique et à la Corrosion Supérieure

Les matériaux céramiques sont largement inertes. Beaucoup sont déjà dans un état stable et oxydé, ce qui signifie qu'ils ne réagissent pas facilement avec l'oxygène ou d'autres substances corrosives.

Cette résistance à la corrosion et à l'oxydation les rend essentielles pour les équipements de traitement chimique, les implants médicaux et toute application exposée à des environnements chimiques agressifs.

Excellente Isolation Électrique

Les mêmes liaisons fortes qui maintiennent les atomes en place retiennent également leurs électrons fermement. Sans électrons libres, l'électricité ne peut pas traverser facilement le matériau.

Cela fait des céramiques d'excellents isolants électriques, c'est pourquoi elles sont essentielles pour les bougies d'allumage, les cartes de circuits imprimés et les composants de lignes électriques à haute tension.

Biocompatibilité pour Usage Médical

L'inertie chimique des céramiques signifie qu'elles ne provoquent généralement pas de réponse immunitaire du corps humain.

Cette biocompatibilité permet leur utilisation sûre dans un large éventail d'applications médicales, y compris les implants dentaires, les remplacements osseux et les prothèses articulaires.

Comprendre les Compromis

Aucun matériau n'est parfait. Pour utiliser efficacement les céramiques, il est essentiel de comprendre leur principale limitation.

Le Facteur de Fragilité

La même structure atomique rigide qui confère la dureté signifie également que les céramiques ont une faible ductilité. Lorsqu'un métal est frappé, ses atomes peuvent glisser les uns sur les autres, ce qui lui permet de se plier ou de se déformer.

Dans une céramique, il n'y a pas de mécanisme pour ce type de mouvement. Lorsque la contrainte dépasse la limite du matériau, les liaisons se fracturent de manière catastrophique au lieu de se plier. Cette propriété est connue sous le nom de fragilité.

Complexité de Fabrication

Le traitement des céramiques en pièces finies nécessite souvent des processus de cuisson à haute température (frittage) et un meulage de précision, ce qui peut être plus complexe et coûteux que la fabrication avec des métaux ou des polymères.

Faire le Bon Choix pour Votre Objectif

Choisir une céramique, c'est décider de privilégier la performance dans des conditions extrêmes plutôt que la ductilité et la facilité de fabrication.

- Si votre objectif principal est la performance dans des environnements extrêmes : Les céramiques sont le choix idéal pour les applications impliquant une chaleur élevée, une usure abrasive ou des produits chimiques corrosifs.

- Si votre objectif principal est l'isolation électrique : Les propriétés isolantes inhérentes aux céramiques les rendent essentielles pour les composants électroniques et les systèmes à haute tension.

- Si votre objectif principal est la biocompatibilité et l'inertie : Les céramiques sont inégalées pour les implants médicaux et les composants qui ne doivent pas réagir avec leur environnement.

- Si votre objectif principal est la résistance aux chocs : Vous devez examiner attentivement le compromis de la fragilité et devrez peut-être concevoir le système pour éviter les charges de choc ou explorer des céramiques composites renforcées.

En comprenant leurs propriétés fondamentales, vous pouvez tirer parti des avantages distincts des céramiques pour résoudre des défis d'ingénierie que d'autres matériaux ne peuvent tout simplement pas supporter.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé |

|---|---|

| Dureté & Résistance à l'Usure | Résistance à l'abrasion exceptionnelle pour les outils de coupe et les roulements. |

| Chaleur & Stabilité Thermique | Maintient la résistance à haute température, idéal pour les fours et les moteurs. |

| Résistance Chimique & à la Corrosion | Inerte et résistant aux environnements agressifs pour l'usage chimique et médical. |

| Isolation Électrique | Isolant supérieur pour l'électronique et les composants haute tension. |

| Biocompatibilité | Sûr pour les implants médicaux comme les remplacements dentaires et osseux. |

Prêt à exploiter les propriétés supérieures des céramiques dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance qui exploitent les avantages des matériaux céramiques pour des conditions extrêmes. Que vous ayez besoin de composants avec une stabilité thermique exceptionnelle, une résistance à l'usure ou une inertie chimique, nos solutions sont conçues pour améliorer la fiabilité et l'efficacité de vos processus de laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos produits à base de céramique peuvent résoudre vos défis les plus exigeants.

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

Les gens demandent aussi

- À quelle température la céramique fond-elle ? Un guide sur la résistance thermique de la céramique

- Quelle est la température maximale pour les céramiques ? Trouvez le bon matériau pour votre application à haute température

- Quelle est la température maximale pour un tube en céramique ? Trouvez le bon matériau pour vos besoins à haute température

- Quels sont les avantages techniques de l'utilisation de matériaux céramiques comme membranes dans les piles à combustible microbiennes (MFC) ? Améliorer la scalabilité et la durabilité

- Comment préparer le carbure de silicium en laboratoire ? Maîtriser les méthodes de synthèse à haute température

- Le frittage augmente-t-il la taille des grains ? Maîtriser le compromis pour les propriétés des matériaux

- La céramique est-elle chimiquement inerte ? Libérez la puissance de la résistance chimique ultime

- Quels paramètres de processus ont été analysés lors du meulage de AlSiTi ? Optimiser l'efficacité de l'usinage de la céramique