Fondamentalement, l'avantage principal d'un revêtement de Carbone Amorphe Hydrogéné (DLC) est sa capacité unique à conférer une dureté de surface extrême, un très faible coefficient de friction et une résistance significative à l'usure et à la corrosion sur un composant. Il y parvient en créant un film mince qui possède à la fois des propriétés de type diamant (dureté) et de type graphite (lubrification).

Bien que les avantages du DLC soient nombreux, sa véritable valeur réside dans la résolution de défis d'ingénierie critiques liés à la friction et à l'usure. Il permet aux composants de survivre et de fonctionner dans des applications exigeantes, en particulier là où la lubrification traditionnelle est insuffisante ou absente.

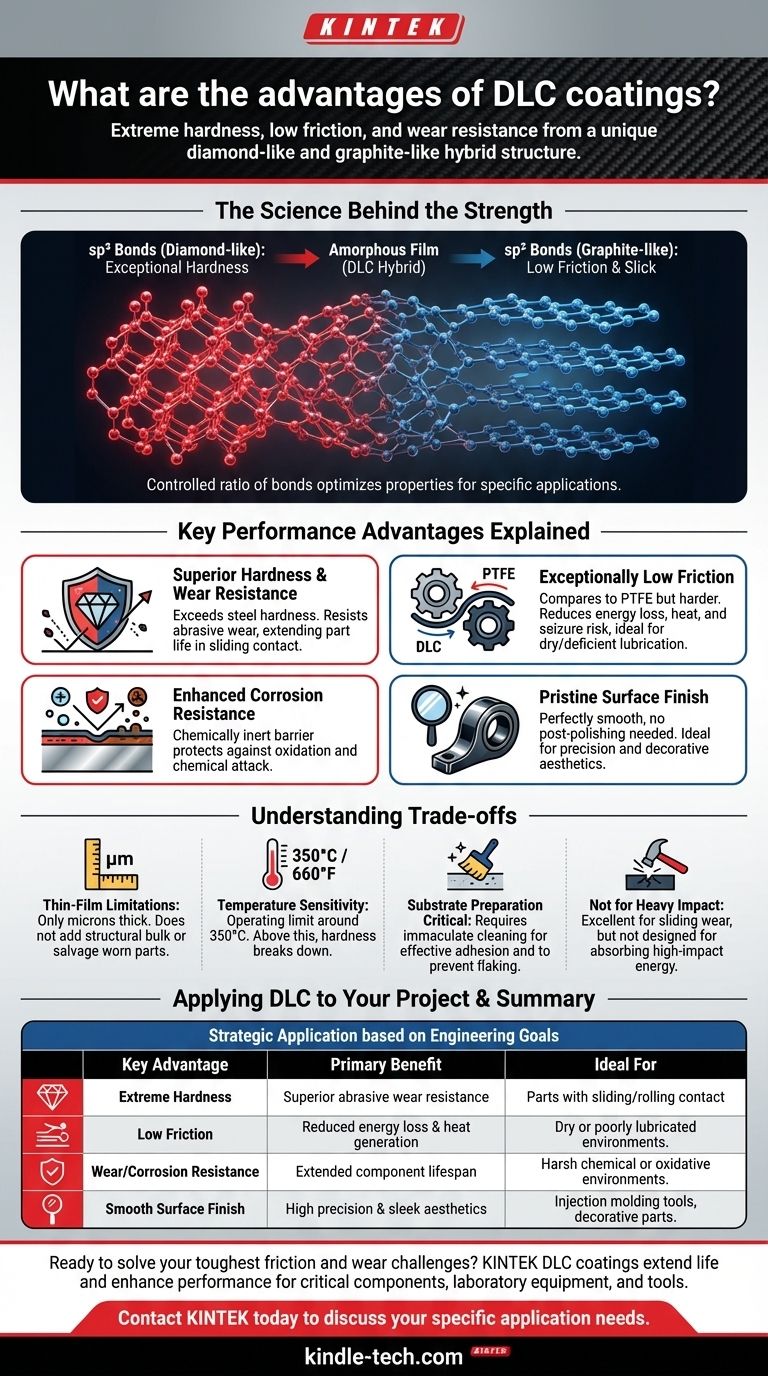

La science derrière la résistance

La performance d'un revêtement est le résultat direct de sa structure atomique. Le DLC est unique dans la manière dont il combine deux formes de carbone pour offrir ses propriétés caractéristiques.

Une structure carbonée hybride

Les revêtements DLC ne sont ni du diamant pur ni du graphite pur. Ce sont plutôt un film amorphe contenant un mélange d'atomes de carbone avec des liaisons sp³ (la structure trouvée dans le diamant) et des liaisons sp² (la structure trouvée dans le graphite).

Le rapport de ces liaisons peut être contrôlé pendant le processus de dépôt, permettant à différents types de revêtements DLC d'être optimisés pour des applications spécifiques.

Les propriétés physiques résultantes

Cette structure hybride est la source des principaux avantages du DLC. La teneur en sp³ (diamant) confère une dureté exceptionnelle, tandis que la teneur en sp² (graphite) fournit une surface naturellement lisse et à faible friction.

Avantages clés en termes de performance expliqués

La structure unique du DLC se traduit directement par des avantages mesurables pour les composants mécaniques et les outils.

Dureté supérieure et résistance à l'usure

La forte concentration de liaisons de type diamant confère aux revêtements DLC une dureté qui peut largement dépasser celle de la plupart des aciers. Cela les rend très résistants à l'usure abrasive, prolongeant la durée de vie fonctionnelle des pièces soumises à des contacts de frottement ou de glissement.

Friction exceptionnellement faible

Le DLC présente un très faible coefficient de friction, souvent comparé à celui du PTFE (Téflon), mais avec une dureté bien supérieure. Ceci est particulièrement précieux dans les assemblages avec des mouvements de glissement et de roulement, car cela réduit la perte d'énergie, la génération de chaleur et le risque de grippage.

Cette propriété est la principale raison pour laquelle le DLC excelle dans les environnements avec une lubrification sèche ou déficiente, où d'autres matériaux échoueraient rapidement.

Résistance accrue à la corrosion

La nature dense et chimiquement inerte du film de carbone agit comme une barrière redoutable entre le matériau de base du composant et les environnements corrosifs. Cela protège la pièce sous-jacente contre l'oxydation et l'attaque chimique.

Finition de surface impeccable

De nombreux procédés DLC aboutissent à une finition de surface parfaitement lisse qui ne nécessite aucun polissage post-traitement. Cela le rend idéal pour les composants de haute précision, tels que les outils de moulage par injection, où la précision dimensionnelle et la qualité de surface sont critiques. Cela contribue également à son utilisation dans des applications décoratives où une finition noire élégante est souhaitée.

Comprendre les compromis

Aucune solution matérielle n'est parfaite. Être un conseiller de confiance signifie reconnaître les limites du DLC pour garantir qu'il est appliqué correctement.

Limites d'épaisseur du revêtement

Le DLC est un revêtement en film mince, généralement de quelques microns d'épaisseur seulement. Il protège la surface contre l'usure mais n'ajoute pas de volume structurel significatif ni ne sauve une pièce qui a déjà dépassé sa tolérance dimensionnelle.

Sensibilité à la température

Bien que robustes, la plupart des revêtements DLC ont une limite de température de fonctionnement, souvent autour de 350°C (660°F). Au-delà de cette température, la structure carbonée bénéfique peut commencer à se décomposer, revenant à un graphite plus mou et perdant sa dureté.

La préparation du substrat est critique

La performance de tout revêtement dépend entièrement de son adhérence au substrat. La surface du composant doit être impeccablement propre et correctement préparée pour que le DLC adhère efficacement. Une surface mal préparée entraînera un écaillage ou une délaminage prématuré.

Pas une panacée contre les impacts

Bien qu'extrêmement dur et résistant à l'usure, la nature mince du DLC signifie qu'il n'est pas une solution idéale pour résister aux impacts lourds et directs. Sa force réside dans la lutte contre l'usure par glissement et l'abrasion, et non dans l'absorption d'énergie d'impact élevée.

Application du DLC à votre projet

Pour déterminer si le DLC est le bon choix, vous devez d'abord définir votre objectif d'ingénierie principal.

- Si votre objectif principal est de maximiser la durée de vie des composants : Utilisez le DLC pour lutter contre l'usure abrasive et la friction, en particulier dans les assemblages avec contact constant de glissement ou de roulement.

- Si votre objectif principal est d'améliorer l'efficacité ou la fiabilité : Tirez parti du faible coefficient de friction du DLC pour réduire la perte d'énergie et la chaleur, en particulier dans les applications où la lubrification est minimale ou incohérente.

- Si votre objectif principal est la précision des pièces ou une esthétique durable : Choisissez une formulation DLC pour sa capacité à fournir une finition noire élégante avec une résistance supérieure aux rayures sans nécessiter de post-traitement.

En comprenant ses forces et ses limites fondamentales, vous pouvez appliquer stratégiquement le DLC pour résoudre certains de vos défis d'ingénierie les plus exigeants.

Tableau récapitulatif :

| Avantage clé | Bénéfice principal | Idéal pour |

|---|---|---|

| Dureté extrême | Résistance supérieure à l'usure abrasive | Pièces avec contact de glissement/roulement |

| Faible friction | Réduction de la perte d'énergie et de la chaleur | Environnements secs ou mal lubrifiés |

| Résistance à l'usure/corrosion | Durée de vie prolongée des composants | Environnements chimiques ou oxydants agressifs |

| Finition de surface lisse | Haute précision et esthétique élégante | Outils de moulage par injection, pièces décoratives |

Prêt à résoudre vos défis les plus difficiles en matière de friction et d'usure ?

Les revêtements DLC de KINTEK peuvent prolonger considérablement la durée de vie et améliorer les performances de vos composants critiques. Notre expertise en solutions de surface avancées garantit que vos équipements de laboratoire et vos outils fonctionnent avec une efficacité et une fiabilité maximales, même dans les conditions les plus exigeantes.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos revêtements DLC spécialisés peuvent être adaptés à vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

Les gens demandent aussi

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants