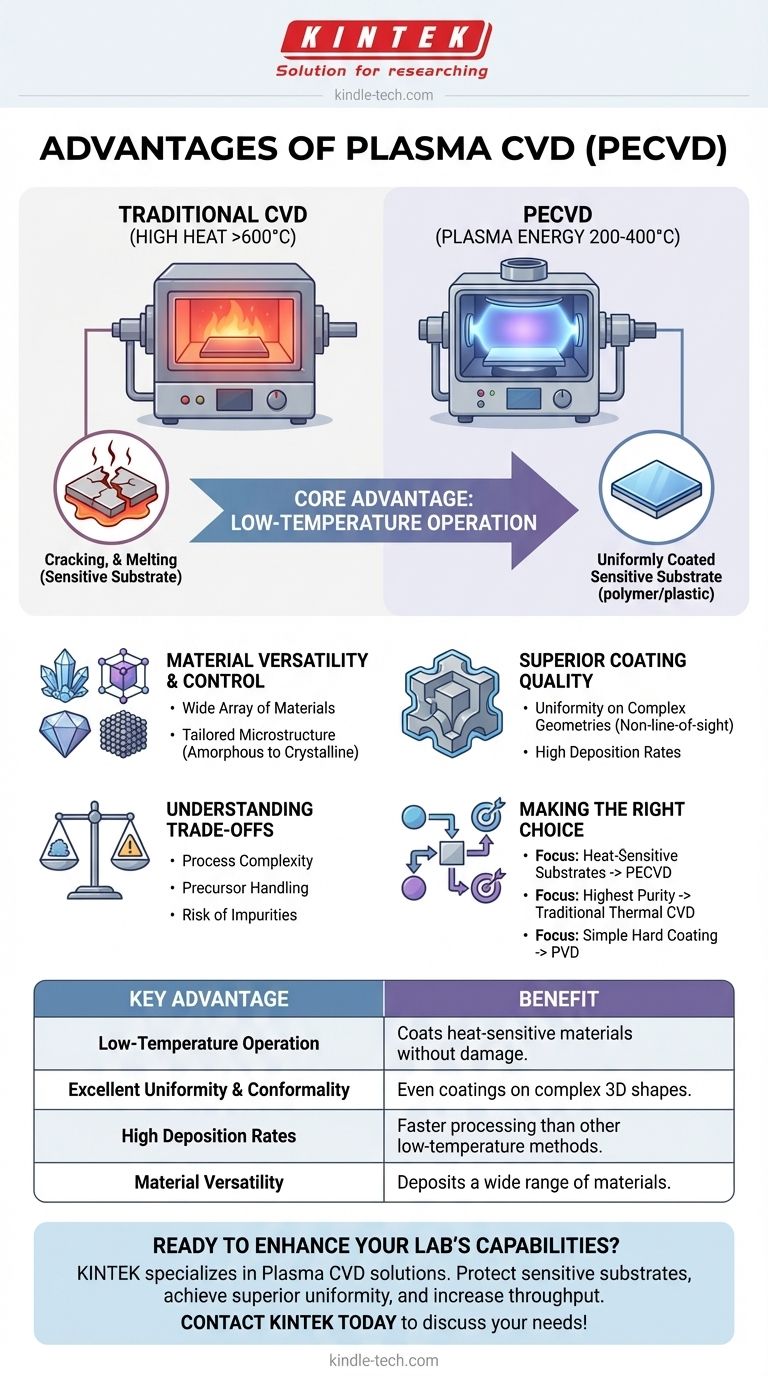

Le principal avantage du dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa capacité à déposer des couches minces uniformes et de haute qualité à des températures significativement plus basses que les méthodes CVD traditionnelles. Cela permet de revêtir des matériaux qui seraient autrement endommagés par une chaleur extrême, ouvrant un vaste éventail d'applications en électronique, en optique et en science des matériaux.

Le PECVD utilise un plasma riche en énergie pour déclencher des réactions chimiques, évitant ainsi le besoin de chaleur extrême. Cette différence fondamentale en fait le choix idéal pour revêtir des matériaux sensibles à la température sans sacrifier la polyvalence et la qualité inhérentes aux processus CVD.

L'avantage principal : surmonter les limitations de température

Comment le plasma remplace la chaleur

Dans le dépôt chimique en phase vapeur (CVD) traditionnel, des températures très élevées (souvent >600°C) sont nécessaires pour fournir l'énergie thermique requise pour que les gaz précurseurs réagissent et forment un film solide.

Le PECVD crée un plasma, un gaz ionisé, qui est un état de la matière hautement énergétique. Ce plasma fournit l'énergie d'activation pour la réaction, permettant au dépôt de se produire à des températures de substrat beaucoup plus basses, généralement dans la plage de 200 à 400°C.

Protection des substrats sensibles à la température

Cette température de fonctionnement plus basse est le seul avantage le plus critique du PECVD. Elle permet le dépôt de films de haute qualité sur des matériaux comme les polymères, les plastiques et les dispositifs semi-conducteurs entièrement fabriqués qui ne peuvent pas supporter la chaleur du CVD conventionnel.

Libérer la polyvalence et le contrôle des matériaux

Une large palette de matériaux

Le PECVD est une technique exceptionnellement polyvalente. Il peut être utilisé pour déposer un large éventail de matériaux, y compris des solides élémentaires, des alliages, des composés vitreux et des polymères complexes.

Adapter la microstructure

En contrôlant soigneusement les conditions du plasma et la chimie des gaz, les opérateurs peuvent ajuster précisément la structure finale du film déposé. Cela permet la création de matériaux allant de films complètement amorphes (vitreux) à des films polycristallins ou même monocristallins.

Obtenir une qualité de revêtement supérieure

Uniformité sur des géométries complexes

Comme tous les processus CVD, le PECVD est une technique sans ligne de visée. Cela signifie que les gaz précurseurs peuvent circuler autour et dans des formes tridimensionnelles complexes, assurant un revêtement très uniforme et conforme même sur des surfaces complexes et dans des cavités internes.

Taux de dépôt élevés

L'environnement de plasma hautement réactif conduit souvent à des taux de dépôt significativement plus élevés par rapport à d'autres méthodes à basse température comme le CVD à basse pression (LPCVD), améliorant ainsi le débit de fabrication.

Comprendre les compromis inhérents

Complexité du processus

Les avantages du PECVD s'accompagnent d'un coût en termes de complexité. L'obtention d'un film désiré nécessite un contrôle précis de nombreuses variables, y compris la composition du gaz, les débits, la pression, la puissance RF et les profils de chauffage.

Manipulation des précurseurs et des sous-produits

Les précurseurs chimiques utilisés en PECVD peuvent être coûteux, instables ou dangereux. De plus, le processus génère des sous-produits et des gaz résiduaires qui nécessitent une manipulation et une élimination sûres.

Risque d'impuretés

Si les paramètres du processus ne sont pas parfaitement optimisés, les gaz précurseurs peuvent ne pas se décomposer complètement. Cela peut entraîner l'incorporation d'impuretés indésirables, telles que l'hydrogène, dans le film déposé, ce qui peut affecter ses propriétés.

Faire le bon choix pour votre objectif

Lors de la sélection d'une méthode de dépôt, votre objectif spécifique est le facteur le plus important.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : Le PECVD est presque toujours le choix supérieur en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir la plus haute pureté de film possible pour un matériau durable : Le CVD thermique traditionnel à haute température peut offrir un résultat plus propre en évitant les complexités induites par le plasma.

- Si votre objectif principal est un revêtement simple et dur sur une pièce métallique : Le dépôt physique en phase vapeur (PVD) pourrait être une alternative plus simple et plus rentable.

En fin de compte, choisir le PECVD est une décision d'ingénierie délibérée pour obtenir une flexibilité de température et un contrôle des matériaux.

Tableau récapitulatif :

| Avantage clé | Bénéfice |

|---|---|

| Fonctionnement à basse température | Revêt les matériaux sensibles à la chaleur comme les polymères et les plastiques sans les endommager. |

| Excellente uniformité et conformité | Le processus sans ligne de visée assure des revêtements uniformes sur des formes 3D complexes. |

| Taux de dépôt élevés | Traitement plus rapide que les autres méthodes à basse température comme le LPCVD. |

| Polyvalence des matériaux | Dépose une large gamme de matériaux, des films amorphes aux films cristallins. |

Prêt à améliorer les capacités de votre laboratoire avec des films minces de haute qualité à basse température ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour la recherche et le développement de pointe. Notre expertise en solutions de dépôt chimique en phase vapeur assisté par plasma (PECVD) peut vous aider à :

- Protéger les substrats sensibles avec des processus de dépôt précis à basse température.

- Obtenir une uniformité de revêtement supérieure même sur les géométries les plus complexes.

- Augmenter votre débit avec des systèmes fiables et performants.

Laissez notre équipe vous aider à sélectionner l'équipement parfait pour atteindre vos objectifs spécifiques en science des matériaux. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en PECVD !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels