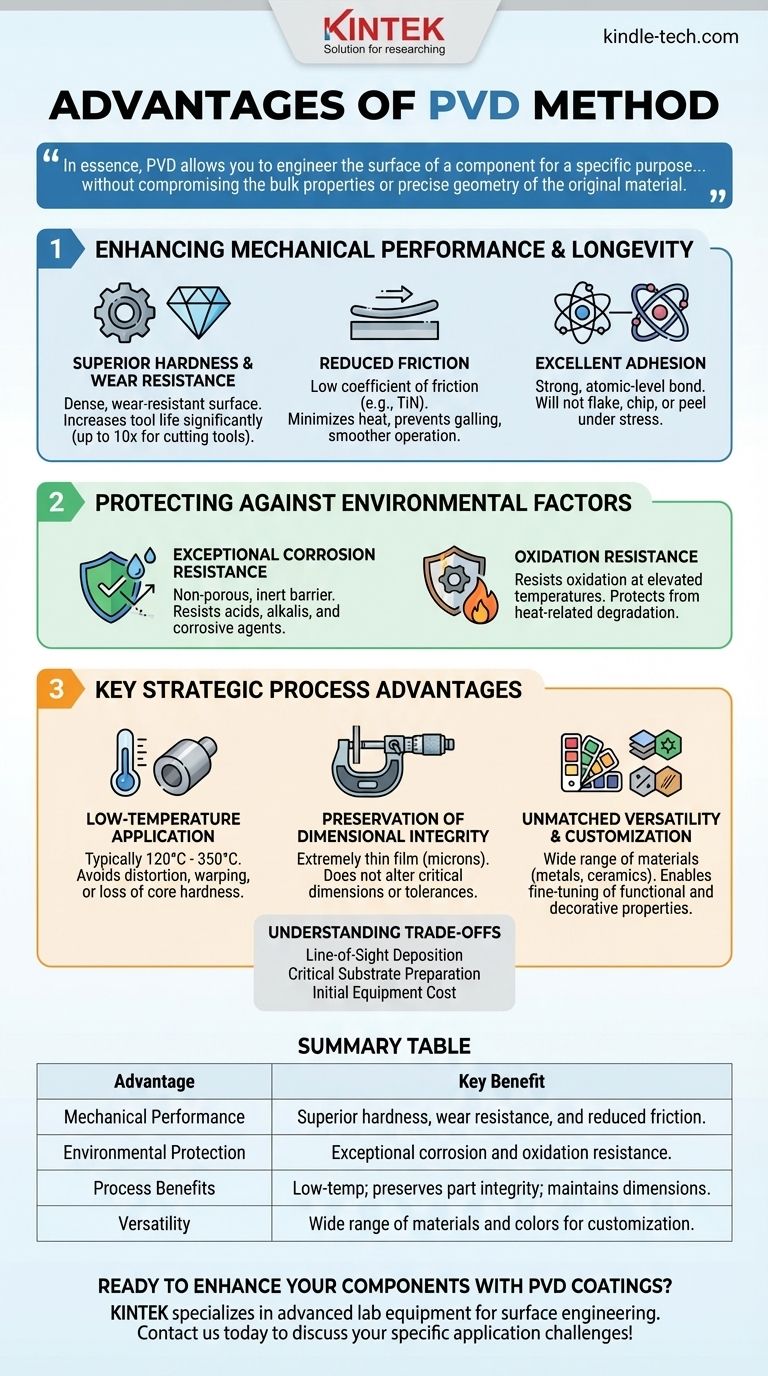

Les principaux avantages de la méthode de dépôt physique en phase vapeur (PVD) résident dans sa capacité à améliorer considérablement les propriétés physiques d'un matériau. Les revêtements PVD confèrent une dureté supérieure, une résistance exceptionnelle à l'usure et à la corrosion, ainsi qu'une finition esthétique de haute qualité. Tout cela est réalisé grâce à un processus à basse température qui dépose un film extrêmement fin et durable sans altérer les dimensions critiques de la pièce sous-jacente.

En substance, le PVD vous permet de concevoir la surface d'un composant dans un but spécifique – qu'il s'agisse d'une durabilité extrême, d'un faible frottement ou d'une apparence haut de gamme – sans compromettre les propriétés globales ou la géométrie précise du matériau d'origine.

Amélioration des performances mécaniques et de la longévité

La raison la plus courante de spécifier un revêtement PVD est d'augmenter la durée de vie fonctionnelle et les performances d'un composant, en particulier un composant soumis à des contraintes mécaniques.

Dureté et résistance à l'usure supérieures

Les revêtements PVD sont exceptionnellement durs, souvent plusieurs fois plus durs que le chrome. Cela crée une surface dense et résistante à l'usure qui protège le substrat de l'abrasion, de l'érosion et de l'usure microscopique.

Pour des applications comme les outils de coupe, cela peut multiplier par dix la durée de vie de l'outil, entraînant des gains significatifs en productivité et en efficacité de fabrication.

Frottement réduit

De nombreux revêtements PVD, tels que le nitrure de titane (TiN), possèdent un faible coefficient de frottement. Cette qualité "lubrifiante" est essentielle pour les pièces mobiles et les applications de coupe.

En réduisant le frottement, le revêtement minimise la génération de chaleur, empêche le grippage du matériau et permet un fonctionnement plus fluide avec une consommation d'énergie moindre.

Excellente adhérence

Le processus PVD crée une liaison forte, au niveau atomique, entre le revêtement et le substrat. Contrairement au simple placage, le revêtement devient une partie intégrante de la surface du composant.

Cela garantit que la couche protectrice ne s'écaillera pas, ne s'ébréchera pas ou ne se décollera pas, même sous des contraintes élevées, des vibrations ou des cycles thermiques.

Protection contre les facteurs environnementaux

Les revêtements PVD forment une barrière chimiquement inerte qui isole le matériau du substrat de son environnement, empêchant ainsi sa dégradation.

Résistance exceptionnelle à la corrosion

Le film mince déposé pendant le processus PVD est non poreux et très résistant aux attaques des acides, des alcalis et d'autres agents corrosifs. C'est un avantage clé pour les dispositifs médicaux, les composants automobiles et les pièces utilisées dans des environnements industriels difficiles.

Résistance à l'oxydation

Les revêtements PVD spécialisés sont conçus pour résister à l'oxydation à des températures élevées. Cela protège le composant de la dégradation liée à la chaleur et maintient son intégrité de performance dans les applications à haute température.

Principaux avantages stratégiques du processus PVD

Au-delà des propriétés du revêtement final, le processus PVD lui-même offre des avantages uniques qui en font le choix idéal pour la fabrication de haute précision.

Application à basse température

Le PVD est un processus à basse température, fonctionnant généralement entre 120 °C et 350 °C. C'est bien en dessous des températures de revenu ou de recuit de la plupart des aciers et autres métaux.

Cela signifie qu'il peut être appliqué à des pièces finies et traitées thermiquement sans provoquer de distorsion, de déformation ou de perte de dureté du cœur – un avantage critique par rapport aux méthodes à haute température comme le dépôt chimique en phase vapeur (CVD).

Préservation de l'intégrité dimensionnelle

Étant donné que le revêtement appliqué est extrêmement fin (généralement quelques microns seulement), le PVD n'altère pas matériellement les dimensions d'un composant.

Cette précision est essentielle pour les pièces à tolérances serrées, telles que les fixations filetées, les composants de moules d'injection et les instruments médicaux de précision. Le processus suit avec précision même les surfaces polies ou texturées.

Polyvalence et personnalisation inégalées

Le processus PVD est très polyvalent. Il permet le dépôt d'une large gamme de matériaux, y compris des métaux, des alliages et des céramiques, dans diverses structures telles que des monocouches, des multicouches ou même des nanostructures.

Cette polyvalence offre une large palette de couleurs pour les applications décoratives et permet d'affiner les propriétés fonctionnelles telles que la dureté, la lubricité et la résistance chimique pour atteindre des objectifs de performance spécifiques.

Comprendre les compromis

Bien que le PVD soit une technologie puissante, il est important de reconnaître ses limites pour déterminer si c'est la bonne solution pour vos besoins.

Dépôt en ligne de visée

Le PVD est un processus "en ligne de visée". Le matériau de revêtement se déplace en ligne droite de la source à la pièce, ce qui rend difficile le revêtement uniforme de géométries internes complexes ou de trous profonds et étroits.

La préparation du substrat est essentielle

Le succès d'un revêtement PVD dépend fortement de la propreté et de la préparation de la surface du substrat. Tout contaminant, tel que des huiles ou des oxydes, compromettra l'adhérence et entraînera une défaillance du revêtement. Cela nécessite un processus de nettoyage rigoureux en plusieurs étapes avant le revêtement.

Coût initial de l'équipement

Le PVD nécessite un environnement sous vide poussé et un équipement sophistiqué. L'investissement initial peut être substantiel, ce qui peut le rendre moins rentable pour des applications à très faible volume ou non critiques par rapport à des processus de finition plus simples.

Faire le bon choix pour votre application

Le choix du PVD doit être une décision motivée par vos principaux objectifs de performance ou esthétiques.

- Si votre objectif principal est de prolonger la durée de vie des outils de coupe ou des composants à forte usure : la combinaison de dureté extrême, de faible frottement et de résistance supérieure à l'usure du PVD est son avantage le plus puissant.

- Si votre objectif principal est de protéger des pièces de précision sans altérer leurs dimensions : la nature à basse température du PVD est le principal avantage, car elle empêche la distorsion du matériau et maintient les tolérances critiques.

- Si votre objectif principal est de créer une finition décorative haut de gamme et durable : le PVD offre une large gamme de couleurs brillantes sur une surface dure et résistante aux rayures qui dure bien plus longtemps que les placages ou peintures traditionnels.

En fin de compte, le PVD offre une méthode robuste pour concevoir la surface d'un composant, ajoutant une valeur et des performances significatives sans compromettre l'intégrité du matériau sous-jacent.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Performance mécanique | Dureté supérieure, résistance à l'usure et frottement réduit pour une durée de vie prolongée des composants. |

| Protection environnementale | Résistance exceptionnelle à la corrosion et à l'oxydation pour les environnements difficiles. |

| Avantages du processus | L'application à basse température préserve l'intégrité des pièces ; les revêtements minces et durables maintiennent les dimensions. |

| Polyvalence | Large gamme de matériaux et de couleurs pour une personnalisation fonctionnelle ou décorative. |

Prêt à améliorer vos composants avec des revêtements PVD ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe pour l'ingénierie de surface. Nos solutions vous aident à obtenir une dureté supérieure, une résistance à la corrosion et des finitions esthétiques sans compromettre l'intégrité des pièces.

Contactez-nous dès aujourd'hui pour discuter de la manière dont le PVD peut résoudre vos défis d'application spécifiques !

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Quels sont les avantages du plasma micro-ondes ? Un traitement plus rapide et plus pur pour les applications exigeantes

- Qu'est-ce que le MPCVD ? Atteignez une précision atome par atome pour des matériaux de haute pureté

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Qu'est-ce que la méthode du plasma micro-ondes ? Un guide pour la synthèse de matériaux de haute pureté

- Comment fonctionne le MPCVD ? Un guide sur le dépôt de films de haute qualité à basse température