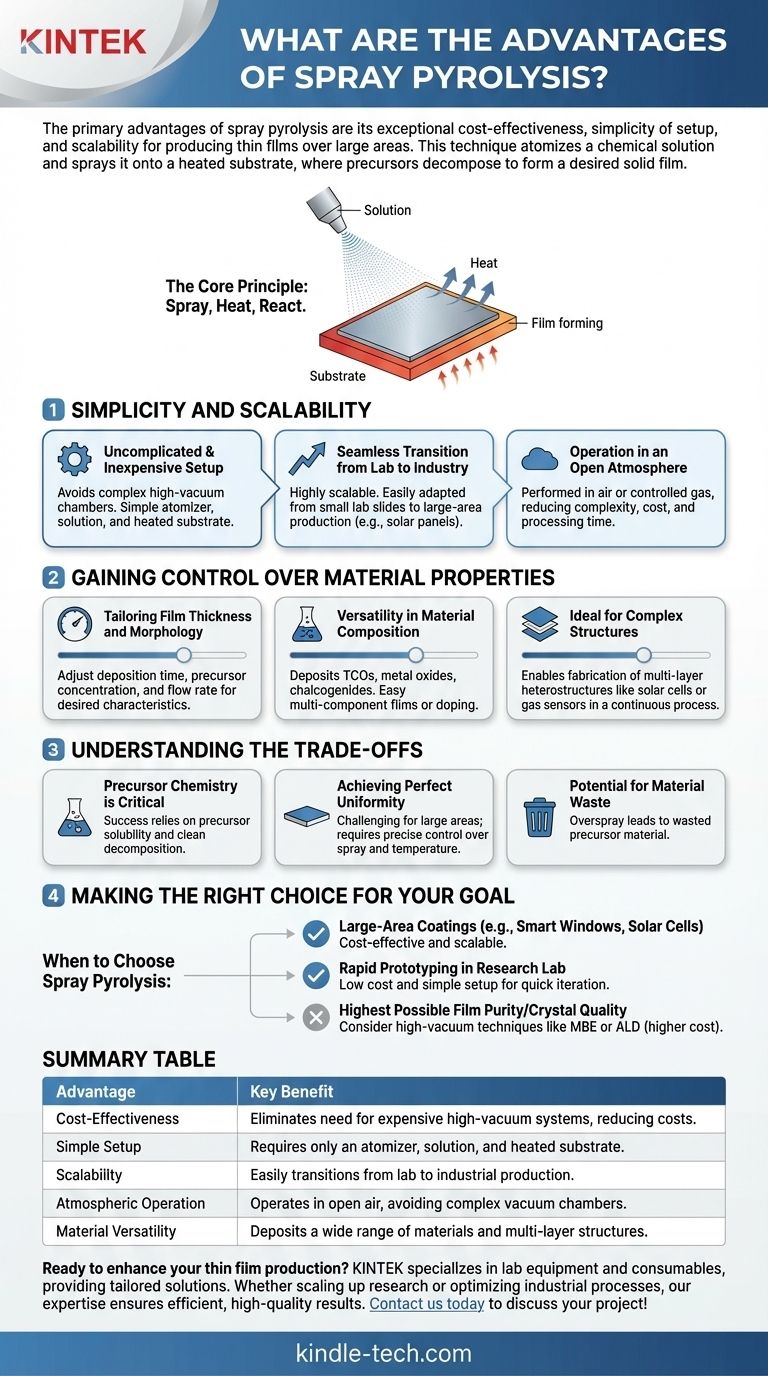

Les principaux avantages de la pyrolyse par pulvérisation sont son caractère exceptionnellement rentable, la simplicité de son installation et son évolutivité pour la production de couches minces sur de grandes surfaces. Cette technique atomise une solution chimique et la pulvérise sur un substrat chauffé, où les précurseurs se décomposent et réagissent pour former un film solide désiré, ce qui en fait une méthode très pratique pour de nombreuses applications en électronique et en science des matériaux.

La pyrolyse par pulvérisation se distingue comme une technique de dépôt puissante car elle évite élégamment la nécessité d'un vide poussé et de machines complexes. Cela en fait un choix accessible et économiquement viable pour passer de la recherche en laboratoire à la production à l'échelle industrielle de couches minces fonctionnelles.

Le principe fondamental : simplicité et évolutivité

La pyrolyse par pulvérisation repose sur un principe simple : pulvériser, chauffer, réagir. Cette simplicité inhérente est la source de ses avantages les plus significatifs, permettant un dépôt rapide et efficace du film sans les frais généraux des méthodes plus complexes.

Installation simple et peu coûteuse

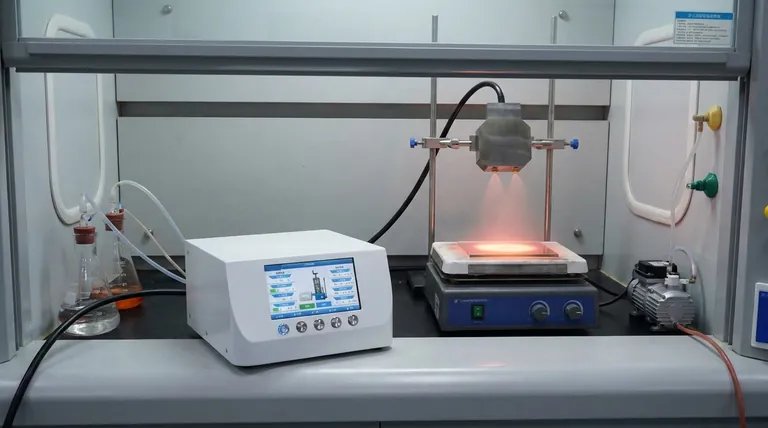

L'équipement requis pour la pyrolyse par pulvérisation est relativement simple. Il se compose principalement d'un atomiseur (comme un vaporisateur de parfum ou une buse ultrasonique), d'une solution précurseur et d'un substrat chauffé. Cela évite le besoin de chambres à vide poussé coûteuses courantes dans des techniques telles que le pulvérisation cathodique (sputtering) ou le dépôt chimique en phase vapeur (CVD).

Transition transparente du laboratoire à l'industrie

Le processus est hautement évolutif. Ce qui fonctionne sur une petite lame de verre dans un laboratoire de recherche peut être adapté pour revêtir des surfaces de grande taille, telles que le verre architectural ou les panneaux solaires, en utilisant un réseau de buses sur une ligne industrielle. Cette évolutivité directe est un avantage majeur pour la commercialisation.

Fonctionnement en atmosphère ouverte

Contrairement aux techniques basées sur le vide, la pyrolyse par pulvérisation est généralement effectuée à l'air ou dans un environnement gazeux contrôlé à pression atmosphérique. Cela réduit considérablement la complexité de l'équipement, le coût et le temps de traitement, car il n'est pas nécessaire de mettre sous vide une chambre entre les échantillons.

Obtenir le contrôle sur les propriétés des matériaux

Bien que simple en principe, la pyrolyse par pulvérisation offre un degré surprenant de contrôle sur les caractéristiques du film final. En manipulant les paramètres clés, les chercheurs et les ingénieurs peuvent affiner le matériau pour des applications spécifiques.

Adapter l'épaisseur et la morphologie du film

L'épaisseur du film déposé est facilement contrôlée en ajustant le temps de dépôt, la concentration du précurseur ou le débit de la solution. De plus, en modifiant la température du substrat ou les propriétés du solvant, on peut influencer la morphologie du film, d'un film dense et lisse à poreux et texturé.

Polyvalence de la composition des matériaux

La technique est remarquablement polyvalente, capable de déposer une large gamme de matériaux, y compris des oxydes conducteurs transparents (TCO), des oxydes métalliques, des chalcogénures, et plus encore. La création de films multicomposants ou le dopage d'un matériau est aussi simple que de mélanger les sels précurseurs désirés dans la solution de pulvérisation initiale.

Idéal pour les structures complexes

La capacité à changer facilement les solutions de pulvérisation le rend bien adapté à la création d'hétérostructures multicouches. Une couche peut être déposée, immédiatement suivie d'une autre provenant d'une solution différente, permettant la fabrication de dispositifs complexes tels que des cellules solaires ou des capteurs de gaz dans un processus continu.

Comprendre les compromis

Aucune technique n'est parfaite, et l'objectivité exige de reconnaître les limites de la pyrolyse par pulvérisation. Comprendre ces défis est essentiel pour utiliser la méthode efficacement.

La chimie des précurseurs est critique

Le succès du processus dépend fortement de la « pulvérisabilité » de la solution précurseur et de son comportement de décomposition. Les précurseurs doivent être solubles dans un solvant approprié et se décomposer proprement à la température souhaitée pour former la phase matérielle correcte sans laisser de résidus indésirables.

Atteindre une uniformité parfaite

Bien qu'évolutive, l'obtention d'une épaisseur et de propriétés de film parfaitement uniformes sur de très grandes surfaces peut être difficile. Cela nécessite un contrôle précis du motif de pulvérisation, de la distribution de la taille des gouttelettes et de la cohérence de la température sur l'ensemble du substrat.

Potentiel de gaspillage de matériaux

Pendant le processus, une partie de la pulvérisation atomisée n'atteint pas et n'adhère pas au substrat. Ce « sur-pulvérisation » représente un gaspillage de matériau précurseur, ce qui peut être une considération de coût, surtout lorsque l'on utilise des produits chimiques coûteux.

Faire le bon choix pour votre objectif

La pyrolyse par pulvérisation est un excellent choix lorsque l'équilibre entre le coût, le débit et la performance est un moteur clé.

- Si votre objectif principal est les revêtements de grande surface (par exemple, fenêtres intelligentes, cellules solaires) : La pyrolyse par pulvérisation est l'une des méthodes les plus rentables et évolutives disponibles pour ces applications.

- Si votre objectif principal est le prototypage rapide dans un laboratoire de recherche : Le faible coût et la simplicité de l'installation permettent une itération et des tests rapides de nouveaux matériaux et concepts de dispositifs.

- Si votre objectif principal est d'obtenir la pureté du film et la qualité cristalline les plus élevées possibles : Les techniques sous vide poussé comme l'épitaxie par faisceau moléculaire (MBE) ou le dépôt par couches atomiques (ALD) peuvent être plus appropriées, bien qu'à un coût nettement plus élevé.

En fin de compte, la pyrolyse par pulvérisation offre une voie pragmatique et puissante pour créer des couches minces fonctionnelles où la viabilité industrielle et le coût sont aussi importants que la performance.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Rentabilité | Élimine le besoin de systèmes coûteux à vide poussé, réduisant les coûts d'installation et d'exploitation. |

| Installation simple | Nécessite uniquement un atomiseur, une solution précurseur et un substrat chauffé pour une mise en œuvre facile. |

| Évolutivité | Passe facilement de la recherche à l'échelle du laboratoire à la production industrielle pour les revêtements de grande surface. |

| Fonctionnement atmosphérique | Fonctionne à l'air libre ou dans des environnements gazeux contrôlés, évitant les chambres à vide complexes. |

| Polyvalence des matériaux | Dépose une large gamme de matériaux, y compris des oxydes, des chalcogénures et des structures multicouches. |

Prêt à améliorer votre production de couches minces avec la pyrolyse par pulvérisation ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, offrant des solutions sur mesure pour les besoins de dépôt de votre laboratoire. Que vous mettiez à l'échelle la recherche ou optimisiez les processus industriels, notre expertise garantit que vous obtiendrez des résultats efficaces et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet !

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Cellule électrochimique à électrolyse spectrale en couche mince

Les gens demandent aussi

- Quel rôle joue une presse à chaud de paillasse dans la densification des cathodes composites ? Atteindre une porosité <10 % grâce au flux thermo-mécanique

- À quoi sert une presse hydraulique chauffante ? Outil essentiel pour le durcissement, le moulage et le laminage

- Quelle est la différence entre le chauffage conventionnel et le chauffage par induction ? Explication du chauffage direct par rapport au chauffage indirect

- Une presse hydraulique produit-elle de la chaleur ? Comment les plateaux chauffants débloquent-ils le moulage et le durcissement avancés

- Quelle est la plage de températures pour le moulage par compression ? Optimisez votre processus pour des pièces parfaites