Les principaux avantages de la pulvérisation cathodique sont sa polyvalence et sa précision. Il s'agit d'une méthode de dépôt physique en phase vapeur (PVD) capable de déposer des couches minces de pratiquement n'importe quel matériau — y compris les métaux, les céramiques et les composés complexes — sur un substrat. Ce procédé produit des revêtements exceptionnellement purs, denses et uniformes, avec une adhérence supérieure à celle de nombreuses autres techniques.

La pulvérisation cathodique n'est pas nécessairement la méthode de dépôt la plus rapide ou la moins chère, mais c'est souvent le choix supérieur lorsque la qualité, la pureté et l'adhérence du film mince sont les facteurs les plus critiques. L'avantage fondamental découle de son mécanisme physique, qui produit des films dotés d'excellentes propriétés matérielles et d'une grande fiabilité.

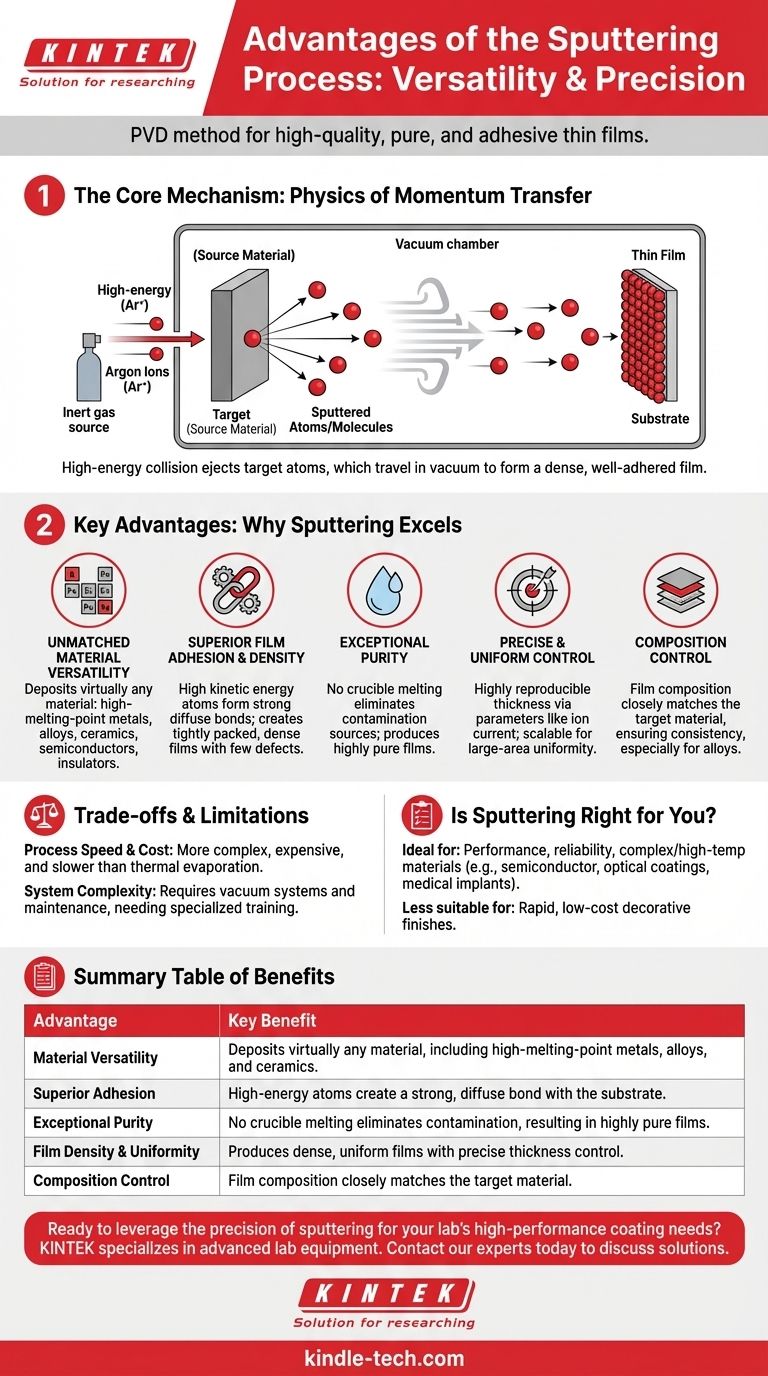

Pourquoi la pulvérisation cathodique excelle : le mécanisme de base

Pour comprendre les avantages de la pulvérisation cathodique, il est essentiel de comprendre son fonctionnement. Contrairement à l'évaporation thermique, qui fait bouillir un matériau, la pulvérisation cathodique est un processus mécanique à l'échelle atomique.

La physique du transfert de moment

La pulvérisation cathodique utilise des ions énergétiques (généralement issus d'un gaz inerte comme l'Argon) pour bombarder un matériau source, connu sous le nom de cible.

Cette collision arrache physiquement des atomes ou des molécules de la surface de la cible. Ce processus de transfert de moment est le fondement des principaux avantages de la pulvérisation cathodique.

Le rôle des atomes à haute énergie

Les atomes éjectés traversent une chambre à vide et se déposent sur le substrat avec une énergie cinétique nettement supérieure à celle des atomes évaporés.

Cette haute énergie favorise une meilleure mobilité de surface, conduisant à une croissance de film plus dense et à des liaisons plus fortes avec le substrat.

L'environnement sous vide contrôlé

L'ensemble du processus se déroule dans une chambre à vide, qui remplit deux fonctions. Il empêche la contamination par les gaz atmosphériques et permet aux particules pulvérisées de voyager librement de la cible au substrat.

Avantages clés en détail

Le mécanisme unique de la pulvérisation cathodique se traduit par plusieurs avantages distincts et puissants pour la production de films minces de haute qualité.

Polyvalence matérielle inégalée

Étant donné que la pulvérisation cathodique éjecte physiquement les atomes plutôt que de faire fondre la source, elle peut être utilisée sur pratiquement n'importe quelle substance.

Cela inclut les éléments et les composés ayant des points de fusion extrêmement élevés, les alliages, les semi-conducteurs et les isolants, qui sont difficiles ou impossibles à déposer par évaporation thermique.

Adhérence et densité supérieures du film

L'énergie élevée des atomes pulvérisés les aide à former une liaison solide et diffuse avec la surface du substrat, ce qui se traduit par une excellente adhérence.

Cette énergie garantit également que les atomes s'agglomèrent étroitement, créant des films très denses avec moins de trous d'épingle ou de défauts structurels.

Pureté exceptionnelle et contrôle de la composition

La pulvérisation cathodique ne nécessite pas de faire fondre le matériau source dans un creuset, ce qui élimine une source majeure de contamination présente dans d'autres méthodes.

De plus, lors du dépôt d'alliages ou de composés, la composition du film pulvérisé est souvent très proche de la composition de la cible, garantissant la cohérence.

Contrôle précis et uniforme

L'épaisseur du film est directement liée à des paramètres contrôlables tels que le courant ionique et le temps de dépôt. Cela permet un contrôle de l'épaisseur hautement reproductible et précis.

Les systèmes de pulvérisation cathodique peuvent également être conçus pour déposer des films d'épaisseur uniforme sur de très grandes surfaces, rendant le procédé hautement évolutif pour la production industrielle.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Pour prendre une décision éclairée, il est crucial de peser les avantages de la pulvérisation cathodique par rapport à ses limites inhérentes.

Vitesse du processus et coût

La pulvérisation cathodique est généralement plus complexe et plus coûteuse que des techniques comme l'évaporation thermique. L'exigence de systèmes de vide, d'alimentations électriques et de gaz de haute pureté augmente les coûts initiaux et d'exploitation.

Les vitesses de dépôt pour la pulvérisation cathodique peuvent également être inférieures à celles de certains procédés d'évaporation à haut débit, ce qui en fait une méthode plus longue pour les films très épais.

Complexité et maintenance du système

Les systèmes de vide nécessitent un entretien régulier pour fonctionner de manière fiable. L'obtention des conditions de vide immaculées nécessaires à des films de haute qualité dépend de l'état de santé et de la propreté de la chambre de dépôt.

Cette complexité signifie que les opérateurs ont souvent besoin d'une formation plus spécialisée pour gérer efficacement les paramètres du processus.

La pulvérisation cathodique est-elle le bon choix pour votre application ?

Choisir une technique de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal. Les forces de la pulvérisation cathodique en font le choix idéal pour les applications exigeantes.

- Si votre objectif principal est la performance et la fiabilité : La pulvérisation cathodique est le choix évident pour les applications telles que la fabrication de semi-conducteurs, les revêtements optiques et les implants médicaux où la pureté, la densité et l'adhérence du film sont critiques.

- Si votre objectif principal est de déposer des matériaux complexes ou à haute température : La capacité de la pulvérisation cathodique à traiter pratiquement n'importe quel matériau, y compris les alliages et les céramiques, la rend particulièrement adaptée à la science des matériaux avancés et à la R&D.

- Si votre objectif principal est un revêtement rapide et peu coûteux : Pour les applications telles que les finitions décoratives sur les produits de consommation, des méthodes plus simples comme la galvanoplastie ou l'évaporation thermique peuvent être plus rentables.

En comprenant ces principes fondamentaux, vous pouvez déterminer avec confiance si la précision et la qualité de la pulvérisation cathodique correspondent aux exigences les plus critiques de votre projet.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Polyvalence des matériaux | Dépose pratiquement n'importe quel matériau, y compris les métaux à point de fusion élevé, les alliages et les céramiques. |

| Adhérence supérieure | Les atomes à haute énergie créent une liaison solide et diffuse avec le substrat pour une adhérence exceptionnelle du film. |

| Pureté exceptionnelle | L'absence de fusion dans un creuset élimine la contamination, ce qui donne des films très purs. |

| Densité et uniformité du film | Produit des films denses et uniformes avec un contrôle précis de l'épaisseur et moins de défauts. |

| Contrôle de la composition | La composition du film correspond étroitement au matériau cible, garantissant la cohérence. |

Prêt à tirer parti de la précision de la pulvérisation cathodique pour les besoins de revêtement haute performance de votre laboratoire ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire avancés et de consommables pour les applications exigeantes. Notre expertise en technologie de pulvérisation cathodique peut vous aider à obtenir la qualité de film, la pureté et l'adhérence supérieures que votre recherche ou votre production exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de films minces et fournir des résultats fiables.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces