Les principaux avantages du dépôt physique en phase vapeur (PVD) par rapport au dépôt chimique en phase vapeur (CVD) sont ses températures de traitement plus basses et sa capacité à déposer une vaste gamme de matériaux inorganiques. Le PVD est un processus physique qui transfère la matière atome par atome, ce qui le rend adapté au revêtement de substrats sensibles à la chaleur qui seraient endommagés par les températures élevées du CVD. De plus, il consomme moins d'énergie sur l'ensemble du processus par rapport à son homologue chimique.

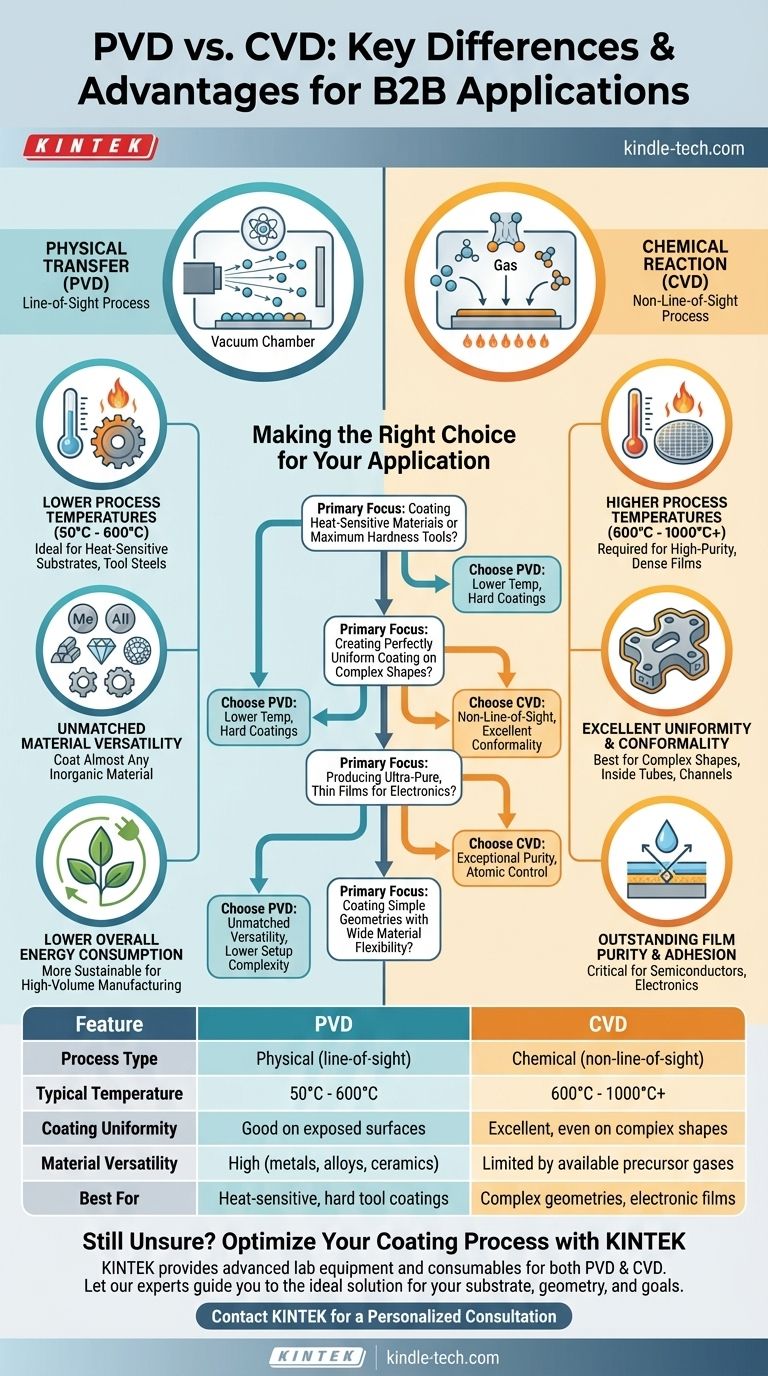

Choisir entre PVD et CVD ne consiste pas à déterminer lequel est universellement supérieur, mais à aligner le processus sur vos objectifs de matériau, de géométrie et de performance. Le PVD est un processus physique, à ligne de visée, idéal pour les revêtements durs à des températures plus basses, tandis que le CVD est un processus chimique qui excelle dans la création de films uniformes et de haute pureté sur des formes complexes.

La différence fondamentale : Physique contre Chimie

Pour comprendre les avantages de chaque méthode, vous devez d'abord saisir leurs mécanismes fondamentaux. Ce sont des approches fondamentalement différentes pour construire un film mince.

Comment fonctionne le PVD : Un transfert physique

Le dépôt physique en phase vapeur est un terme générique désignant des procédés tels que la pulvérisation cathodique (sputtering) et l'évaporation qui se déroulent sous vide. Le concept est simple : un matériau source est éjecté physiquement, traverse le vide et se condense sur le substrat, construisant un revêtement atome par atome.

Imaginez cela comme de la peinture au pistolet au niveau atomique. Les particules voyagent en ligne droite de la source (la « buse ») à la cible, c'est pourquoi le PVD est considéré comme un processus à ligne de visée.

Comment fonctionne le CVD : Une réaction chimique

Le dépôt chimique en phase vapeur introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent et réagissent à la surface d'un substrat chauffé pour former le film solide souhaité.

C'est plus comme faire cuire un gâteau. Vous introduisez des ingrédients (gaz) qui réagissent sous l'effet de la chaleur pour former une substance entièrement nouvelle (le revêtement). Parce que les gaz remplissent toute la chambre, le CVD est un processus sans ligne de visée, capable de revêtir uniformément toutes les surfaces d'un objet complexe.

Principaux avantages du PVD en pratique

La nature physique du PVD lui confère des avantages distincts dans des applications industrielles et techniques spécifiques.

Températures de processus plus basses

Les processus PVD sont effectués à des températures nettement inférieures à celles de la plupart des processus CVD. Les températures typiques du PVD varient de 50°C à 600°C, tandis que le CVD nécessite souvent des températures de 600°C à plus de 1000°C.

C'est l'avantage le plus critique du PVD. Il permet de revêtir des aciers à outils trempés, des plastiques et d'autres matériaux qui ne peuvent pas supporter la chaleur intense du CVD sans être endommagés, ramollis ou déformés.

Polyvalence des matériaux inégalée

Étant donné que le PVD transporte physiquement le matériau, il peut être utilisé pour déposer presque tous les matériaux inorganiques, y compris les métaux purs, les alliages et une grande variété de composés céramiques. Si un matériau peut être transformé en une cible solide, il peut probablement être déposé par PVD.

Le CVD, en revanche, est limité par la disponibilité de gaz précurseurs appropriés qui peuvent réagir chimiquement pour former le film souhaité à une température raisonnable.

Consommation d'énergie globale plus faible

Plusieurs évaluations de durabilité ont démontré que, si l'on considère toutes les étapes du processus, le PVD a une empreinte énergétique globale inférieure à celle du CVD. C'est un facteur important pour la fabrication à grand volume où les coûts opérationnels sont une préoccupation majeure.

Comprendre les compromis : Quand le CVD excelle

Aucune technologie n'est sans limites. Les avantages du PVD s'accompagnent de compromis qui font du CVD le meilleur choix pour d'autres applications.

La limitation de la « ligne de visée »

La plus grande faiblesse du PVD est sa nature à ligne de visée. Il ne peut pas revêtir efficacement l'intérieur de longs tubes, de canaux internes complexes ou l'arrière d'un objet sans mécanismes de rotation de pièce complexes et coûteux. Le revêtement sera le plus épais sur les surfaces directement orientées vers la source et le plus mince ou inexistant dans les zones d'ombre.

La force du CVD : Uniformité sur les formes complexes

C'est là que le CVD brille. Étant donné que les gaz précurseurs circulent autour et à l'intérieur de la pièce, le CVD fournit un revêtement exceptionnellement uniforme et conforme, même sur des pièces aux géométries complexes. L'épaisseur du revêtement est constante sur toutes les surfaces.

Pureté et adhérence du film

Bien que l'adhérence du PVD soit bonne, la liaison chimique formée entre le substrat et le film lors d'un processus CVD à haute température peut entraîner une adhérence exceptionnelle. Le CVD est également connu pour sa capacité à produire des films de très haute pureté, ce qui est essentiel pour les applications dans les semi-conducteurs et l'électronique.

Faire le bon choix pour votre application

La décision d'utiliser le PVD ou le CVD doit être entièrement dictée par les exigences de votre projet.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'obtenir une dureté maximale sur les outils : Choisissez le PVD pour ses températures de processus plus basses et sa capacité à déposer des revêtements céramiques exceptionnellement durs.

- Si votre objectif principal est de créer un revêtement parfaitement uniforme sur une pièce complexe et non plate : Choisissez le CVD pour son dépôt sans ligne de visée et son excellente conformité.

- Si votre objectif principal est de produire des films minces ultra-purs pour l'électronique : Choisissez le CVD, car son processus de réaction chimique permet une pureté exceptionnelle et un contrôle au niveau atomique.

- Si votre objectif principal est de revêtir des géométries simples avec une grande variété de métaux ou d'alliages : Optez pour le PVD pour sa flexibilité matérielle inégalée et sa complexité d'installation inférieure par rapport au développement de nouvelles chimies CVD.

En comprenant le mécanisme de base de chaque processus, vous pouvez choisir en toute confiance la technologie qui répond à vos objectifs d'ingénierie spécifiques.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Physique (ligne de visée) | Chimique (sans ligne de visée) |

| Température typique | 50°C - 600°C | 600°C - 1000°C+ |

| Uniformité du revêtement | Bonne sur les surfaces directement exposées | Excellente, même sur les formes complexes |

| Polyvalence des matériaux | Élevée (métaux, alliages, céramiques) | Limitée par les gaz précurseurs disponibles |

| Idéal pour | Substrats sensibles à la chaleur, revêtements d'outils durs | Géométries complexes, films électroniques ultra-purs |

Vous hésitez encore sur le processus de revêtement adapté à votre application ?

Le choix entre PVD et CVD est essentiel pour atteindre la performance matérielle et la qualité de revêtement souhaitées. KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour les deux processus, vous aidant à optimiser votre R&D et votre production.

Laissez nos experts vous guider vers la solution idéale pour votre substrat, votre géométrie et vos objectifs de performance spécifiques.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment notre expertise peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température