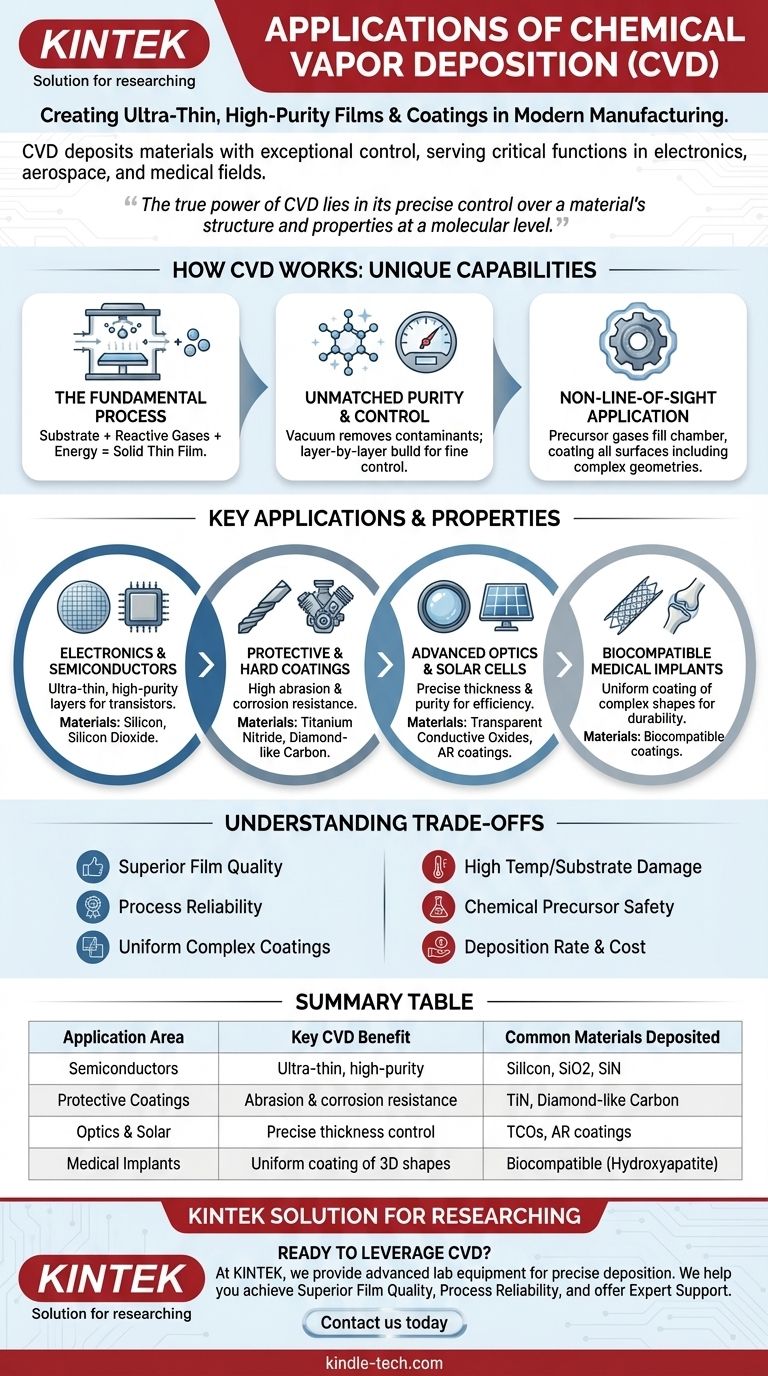

Dans la fabrication et la technologie modernes, le dépôt chimique en phase vapeur (CVD) est un processus fondamental utilisé pour créer des films et des revêtements ultra-minces et de haute pureté. Ses applications sont motivées par sa capacité unique à déposer des matériaux avec un contrôle exceptionnel, remplissant des fonctions critiques dans des industries allant des semi-conducteurs et de l'aérospatiale aux dispositifs médicaux.

La véritable puissance du CVD ne réside pas seulement dans sa capacité à appliquer un revêtement, mais dans son contrôle précis de la structure et des propriétés d'un matériau au niveau moléculaire. Cela permet la création de films haute performance souvent impossibles à obtenir avec les méthodes conventionnelles.

Comment le CVD atteint ses capacités uniques

Pour comprendre les applications du CVD, nous devons d'abord comprendre les principes qui le rendent si polyvalent. Le processus est défini par quelques caractéristiques clés qui le différencient des autres techniques de dépôt.

Le processus fondamental

Le CVD implique de placer un substrat (l'objet à revêtir) à l'intérieur d'une chambre à vide. Des gaz réactifs, appelés précurseurs, sont introduits, et de l'énergie (généralement de la chaleur) est appliquée. Cela déclenche une réaction chimique, provoquant la formation et le dépôt d'un matériau solide sous forme de film mince et uniforme sur la surface du substrat.

Pureté et contrôle inégalés

L'environnement sous vide est essentiel, car il élimine les contaminants qui pourraient compromettre la pureté du film. Parce que le film est construit couche par couche à partir d'une réaction chimique, les opérateurs ont un contrôle précis sur son épaisseur, sa densité et sa composition finale.

Application sans ligne de vue

Contrairement aux méthodes de dépôt physique qui pulvérisent le matériau en ligne droite, les gaz précurseurs dans un processus CVD remplissent toute la chambre. Cela leur permet de revêtir uniformément toutes les surfaces exposées d'un objet, y compris les formes complexes, les canaux internes et les géométries complexes.

Applications clés et les propriétés qui les animent

Les avantages uniques du CVD en font la solution de choix dans les domaines où la performance des matériaux est primordiale. Ses applications sont le résultat direct de ses capacités fondamentales.

Électronique et semi-conducteurs

C'est sans doute l'application la plus importante du CVD. Le processus est essentiel pour construire les couches microscopiques de transistors et de circuits sur des plaquettes de silicium. Sa capacité à créer des films ultra-minces, parfaitement uniformes et d'une pureté exceptionnelle est ce qui rend possibles les microprocesseurs modernes.

Revêtements protecteurs et durs

Le CVD est utilisé pour appliquer des revêtements durs et durables sur des matériaux tels que les outils de coupe, les forets et les composants de moteur. En déposant des matériaux comme le nitrure de titane ou le carbone de type diamant, il augmente considérablement la résistance à l'abrasion, réduit la friction et offre une protection contre la corrosion dans des environnements très sollicités.

Optique avancée et cellules solaires

Le contrôle précis de l'épaisseur et de la pureté du film rend le CVD idéal pour les applications optiques. Il est utilisé pour créer des revêtements antireflets sur les lentilles, des miroirs spécialisés et les couches minces conductrices requises pour les panneaux solaires à haute efficacité.

Implants médicaux biocompatibles

La nature sans ligne de vue du CVD lui permet de revêtir uniformément des implants médicaux complexes, tels que des stents ou des articulations artificielles. Ces revêtements biocompatibles améliorent la durabilité et réduisent la probabilité que le corps rejette l'implant.

Comprendre les compromis

Bien que puissant, le CVD n'est pas la solution à tous les problèmes. Être un conseiller de confiance signifie reconnaître les limites et les circonstances où il pourrait ne pas être le meilleur choix.

Contraintes de substrat et de température

Le CVD thermique traditionnel nécessite des températures très élevées pour initier la réaction chimique. Cela peut endommager ou déformer les substrats sensibles à la température. Bien que des variantes comme le CVD assisté par plasma (PECVD) fonctionnent à des températures plus basses, la chaleur reste une considération primordiale.

Gestion des précurseurs chimiques

Les gaz précurseurs utilisés en CVD peuvent être coûteux, toxiques ou hautement inflammables. La manipulation et l'élimination de ces matériaux nécessitent un équipement spécialisé et des protocoles de sécurité, ce qui ajoute à la complexité opérationnelle et au coût.

Taux de dépôt et coût

Bien que le CVD ait un taux de dépôt louable pour sa qualité, il peut être plus lent que les méthodes de revêtement en vrac moins précises comme la peinture ou la galvanoplastie. Le coût élevé de l'équipement et des matériaux le rend mieux adapté aux applications de grande valeur où la performance justifie l'investissement.

Faire le bon choix pour votre objectif

Le choix du bon processus de fabrication dépend entièrement de l'objectif final de votre projet.

- Si votre objectif principal est de créer des couches ultra-pures et atomiquement minces pour l'électronique : Le CVD est la norme de l'industrie en raison de son contrôle inégalé sur l'épaisseur et la composition du film.

- Si votre objectif principal est d'améliorer la durabilité et la résistance à la corrosion des pièces mécaniques : Le CVD fournit un revêtement robuste et uniforme qui adhère fortement à la surface, même dans des environnements très sollicités.

- Si votre objectif principal est de revêtir uniformément des surfaces complexes et non planes : La nature sans ligne de vue du CVD garantit que toutes les zones exposées du composant reçoivent une couche de dépôt uniforme là où d'autres méthodes échoueraient.

En fin de compte, choisir le CVD est une décision de privilégier la perfection et la performance des matériaux par rapport à des alternatives plus simples et moins précises.

Tableau récapitulatif :

| Domaine d'application | Principal avantage du CVD | Matériaux couramment déposés |

|---|---|---|

| Semi-conducteurs et électronique | Couches ultra-minces et de haute pureté | Silicium, dioxyde de silicium, nitrure de silicium |

| Revêtements protecteurs et durs | Résistance exceptionnelle à l'abrasion et à la corrosion | Nitrure de titane, carbone de type diamant |

| Optique avancée et cellules solaires | Contrôle précis de l'épaisseur et de la pureté du film | Oxydes conducteurs transparents, revêtements antireflets |

| Implants médicaux | Revêtement uniforme de formes 3D complexes | Revêtements biocompatibles (par exemple, hydroxyapatite) |

Prêt à tirer parti du CVD pour vos applications haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour un dépôt de matériaux précis. Que vous développiez des semi-conducteurs de nouvelle génération, des composants durables ou des dispositifs médicaux vitaux, nos solutions sont conçues pour répondre aux exigences rigoureuses de votre laboratoire.

Nous vous aidons à atteindre :

- Qualité de film supérieure : Obtenez les revêtements uniformes et de haute pureté essentiels à votre recherche et à votre production.

- Fiabilité du processus : Bénéficiez d'équipements conçus pour des résultats cohérents et reproductibles.

- Support expert : Tirez parti de nos connaissances approfondies des technologies de dépôt pour optimiser votre flux de travail.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise et nos produits CVD peuvent faire avancer vos innovations. Contactez nos experts

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt