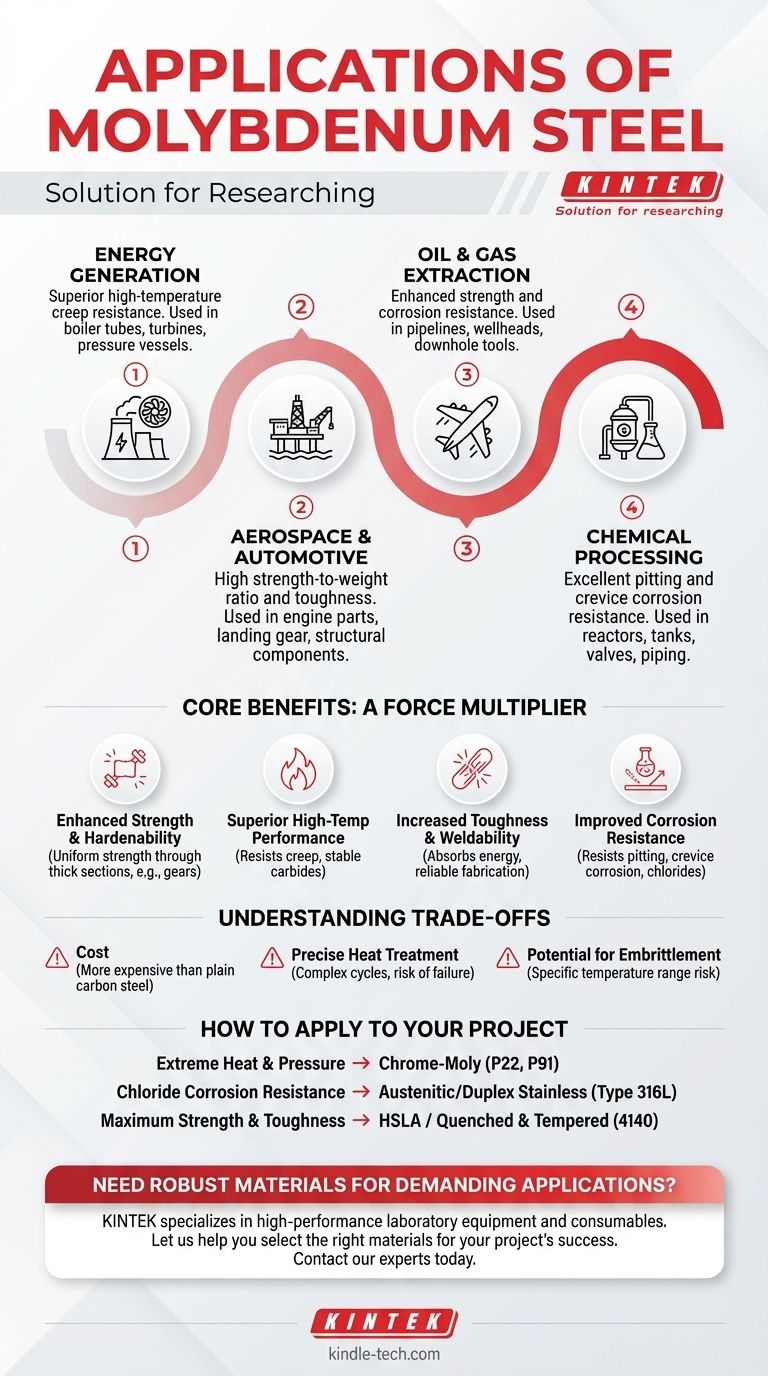

En bref, l'acier au molybdène est utilisé là où l'acier standard échouerait en raison de la chaleur élevée, de la haute pression ou de l'attaque corrosive. Ses principales applications se trouvent dans les secteurs les plus exigeants, notamment la production d'énergie, l'extraction pétrolière et gazière, l'ingénierie aérospatiale et la fabrication automobile pour des composants critiques tels que les pièces de moteur, les pipelines et les aubes de turbine.

La décision d'utiliser l'acier au molybdène est stratégique. On ne l'utilise pas pour le plaisir ; on l'utilise comme solution ciblée lorsque l'environnement opérationnel est trop extrême pour les aciers au carbone conventionnels, faisant de son coût plus élevé un investissement nécessaire en fiabilité et en sécurité.

Les avantages fondamentaux de l'ajout de molybdène à l'acier

Le molybdène est rarement l'élément d'alliage primaire dans l'acier ; il agit plutôt comme un puissant "multiplicateur de force". L'ajout de petites quantités (généralement moins de 1 %) améliore considérablement les propriétés conférées par d'autres éléments comme le chrome et le nickel.

Résistance et trempabilité améliorées

Le molybdène augmente considérablement la capacité d'un acier à être durci par traitement thermique. Cette propriété, connue sous le nom de trempabilité, garantit que même des composants très épais peuvent atteindre une résistance élevée uniformément sur toute leur section transversale, et pas seulement en surface.

Ceci est essentiel pour les grands engrenages, les composants structurels et les parois de récipients sous pression qui doivent supporter d'immenses charges sans se déformer.

Performances supérieures à haute température

C'est la contribution la plus célèbre du molybdène. Il augmente considérablement la résistance de l'acier au "fluage", qui est la tendance d'un matériau à se déformer lentement sous une exposition prolongée à des températures et des contraintes élevées.

Les atomes de molybdène forment des carbures stables au sein de la structure de l'acier, le fixant en place et l'empêchant de s'affaiblir à des températures élevées. Cela le rend indispensable pour les composants à l'intérieur des chaudières, des turbines à vapeur et des pièces de four comme les rails de sole.

Ténacité et soudabilité accrues

Alors que de nombreux éléments d'alliage augmentent la résistance au détriment de la fragilisation de l'acier, le molybdène peut améliorer à la fois la résistance et la ténacité — la capacité du matériau à absorber l'énergie et à résister à la fracturation.

De plus, il aide à atténuer les risques de fragilisation pendant le soudage, rendant la fabrication de structures à haute résistance plus fiable et robuste.

Résistance à la corrosion améliorée

Lorsqu'il est ajouté à l'acier inoxydable (avec le chrome et le nickel), le molybdène offre un coup de pouce spectaculaire à la résistance à la corrosion par piqûres et par crevasses, en particulier contre les chlorures présents dans les environnements marins et les produits chimiques industriels.

C'est pourquoi l'acier inoxydable contenant du molybdène, tel que le Type 316, est la norme pour les équipements de traitement chimique, les plates-formes offshore et les usines de dessalement.

Comprendre les compromis

Bien que ses avantages soient significatifs, l'acier au molybdène n'est pas une solution universelle. Sa sélection implique des compromis techniques et économiques clairs.

Le facteur principal : le coût

Le molybdène est un élément d'alliage relativement cher. Cela signifie que les aciers contenant du molybdène sont nettement plus coûteux que les aciers au carbone ordinaires ou faiblement alliés.

Leur utilisation n'est justifiée que lorsque les exigences de performance — telles que la chaleur extrême ou la corrosion — rendent les alternatives moins chères dangereuses ou peu fiables.

La nécessité d'un traitement thermique précis

L'obtention des propriétés souhaitées dans les aciers au molybdène nécessite des cycles de traitement thermique plus complexes et étroitement contrôlés que pour les aciers plus simples.

Un chauffage ou un refroidissement inapproprié peut ne pas développer la microstructure prévue ou, dans certains cas, peut entraîner une fragilisation, annulant les avantages de l'alliage.

Potentiel de fragilisation

Certaines qualités d'acier au molybdène peuvent être sensibles à un phénomène appelé "fragilisation par revenu" si elles sont maintenues pendant de longues périodes dans une plage de températures spécifique.

Les ingénieurs doivent être conscients de ces fenêtres opérationnelles pour éviter une perte progressive de ténacité des composants pendant leur durée de vie.

Comment appliquer cela à votre projet

Votre choix d'un alliage contenant du molybdène doit être entièrement dicté par le problème principal que vous devez résoudre.

- Si votre objectif principal est la chaleur et la pression extrêmes : Optez pour les aciers au chrome-molybdène ("chrome-moly") comme le P22 ou le P91, qui sont les bêtes de somme des industries de production d'énergie et pétrochimiques.

- Si votre objectif principal est la résistance à la corrosion par les chlorures : Votre solution réside dans les aciers inoxydables austénitiques contenant du molybdène, tels que le Type 316L, ou même des aciers inoxydables duplex plus avancés pour des environnements plus agressifs.

- Si votre objectif principal est une résistance et une ténacité maximales : Envisagez les aciers à haute résistance et faible alliage (HSLA) ou les aciers alliés trempés et revenus comme le 4140, où le molybdène améliore la trempabilité pour les pièces mécaniques critiques.

En fin de compte, le molybdène est la clé qui libère les performances de l'acier dans les applications d'ingénierie les plus exigeantes.

Tableau récapitulatif :

| Domaine d'application | Principal avantage de l'acier au molybdène | Exemples courants |

|---|---|---|

| Énergie et production d'électricité | Résistance supérieure au fluage à haute température | Tubes de chaudière, aubes de turbine, récipients sous pression |

| Extraction pétrolière et gazière | Résistance et résistance à la corrosion améliorées | Pipelines, composants de tête de puits, outils de fond de puits |

| Aérospatiale et automobile | Rapport résistance/poids élevé et ténacité | Pièces de moteur, trains d'atterrissage, composants structurels critiques |

| Traitement chimique | Excellente résistance à la corrosion par piqûres et par crevasses | Réacteurs, réservoirs, vannes, systèmes de tuyauterie |

Besoin de matériaux robustes pour vos applications les plus exigeantes ?

Les propriétés exceptionnelles de l'acier au molybdène sont essentielles pour réussir dans des environnements extrêmes. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance conçus pour résister à ces défis. Notre expertise garantit que vos opérations de recherche, de contrôle qualité et de test de matériaux sont soutenues par des solutions fiables et durables.

Laissez-nous vous aider à sélectionner les bons matériaux et équipements pour le succès de votre projet. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

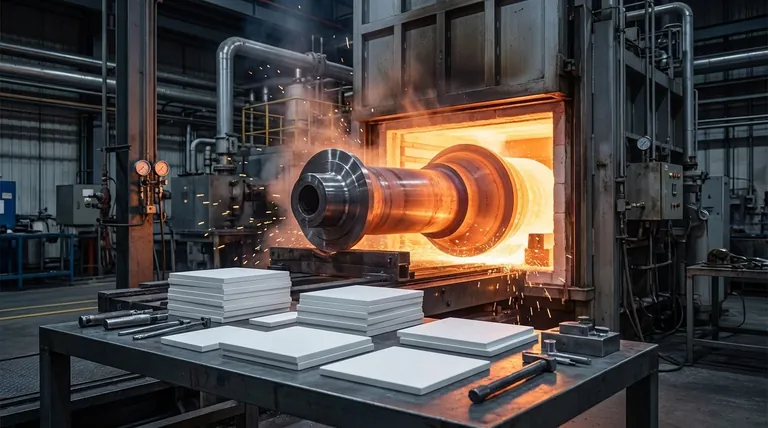

Guide Visuel

Produits associés

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Presse Thermique Automatique de Laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

Les gens demandent aussi

- Quelles sont les fonctions des tiges de support en alumine de haute pureté dans les expériences sCO2 ? Assurer l'intégrité des matériaux à haute température

- Quelle est la température maximale de fonctionnement de l'alumine ? Le rôle critique de la pureté et de la forme

- Quel est le but principal de l'utilisation de plaques de frittage en alumine ? Assurer la pureté des échantillons de R1/3Zr2(PO4)3

- Quelles sont les propriétés typiques des réfractaires à haute teneur en alumine (Al2O3) ? Améliorez les performances grâce à la résilience à haute température

- Quelle est la céramique industrielle la plus courante ? Découvrez pourquoi l'alumine domine d'innombrables applications