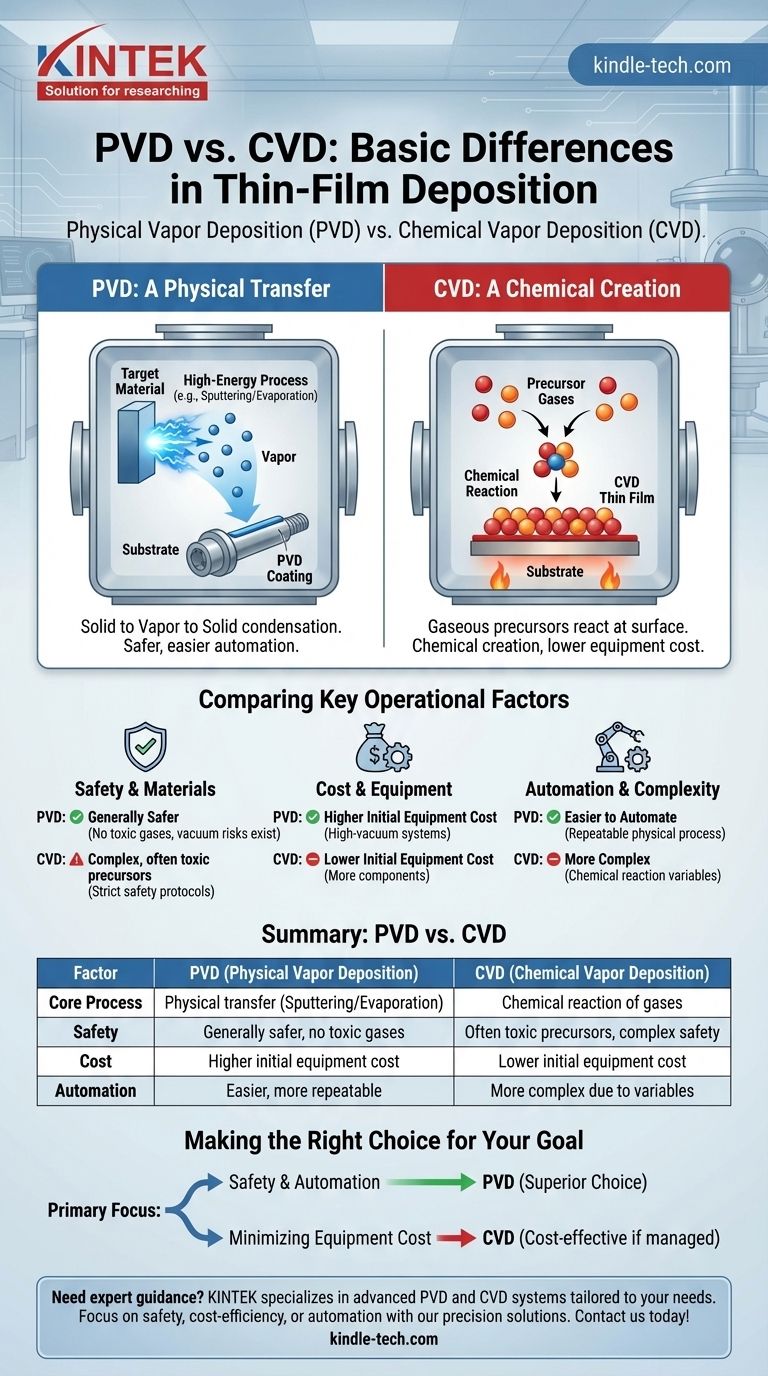

La différence fondamentale entre le PVD et le CVD réside dans la manière dont le matériau de revêtement parvient au substrat. Le dépôt physique en phase vapeur (PVD) utilise des procédés physiques tels que la pulvérisation cathodique ou l'évaporation pour transférer un matériau solide ou liquide sous forme de vapeur, qui se condense ensuite sur la pièce. En revanche, le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques entre des gaz précurseurs à la surface du substrat pour créer la couche mince à partir d'un matériau entièrement nouveau.

Bien que le PVD et le CVD produisent tous deux un film fonctionnel mince sur un substrat, le choix entre les deux repose sur un compromis critique : le PVD est un processus de transfert physique souvent plus sûr et plus facilement automatisable, tandis que le CVD est un processus de création chimique qui peut être moins coûteux mais implique des matériaux dangereux et une complexité accrue.

La distinction fondamentale du processus

Le PVD et le CVD sont des méthodes avancées pour appliquer des couches minces, allant de quelques nanomètres à plusieurs microns, principalement pour le traitement des surfaces d'outils et de moules. Bien qu'ils visent un résultat similaire, leurs mécanismes sous-jacents sont entièrement différents.

PVD : Un transfert physique

Dans le PVD, le matériau de revêtement commence sous forme solide. Des processus à haute énergie dans une chambre à vide arrachent des atomes de ce matériau source, le transformant en vapeur. Cette vapeur voyage ensuite et se dépose physiquement sur l'objet cible, créant une fine couche condensée.

CVD : Une création chimique

Le CVD est fondamentalement un processus chimique. Il introduit des gaz réactifs dans une chambre contenant le substrat. Lorsque ces gaz entrent en contact avec le substrat chauffé, une réaction chimique est déclenchée, provoquant la formation et le dépôt d'un matériau solide directement sur la surface.

Comparaison des facteurs opérationnels clés

Comprendre les différences pratiques en matière de sécurité, de coût et de complexité est essentiel lors de l'évaluation de ces deux technologies pour une application spécifique.

Sécurité et matériaux

Le CVD peut être complexe et implique souvent l'utilisation de produits chimiques précurseurs toxiques ou nocifs. Cela nécessite des protocoles de sécurité robustes et des procédures de manipulation spécialisées.

En revanche, le PVD est généralement considéré comme un processus plus sûr car il ne repose pas sur des gaz toxiques. Cependant, il comporte toujours des risques, tels que le potentiel d'explosion si la chambre à vide poussé n'est pas correctement ventilée.

Coût et équipement

L'investissement initial pour ces technologies diffère souvent de manière significative. Le PVD est généralement plus coûteux que le CVD en raison de la nécessité de chambres à vide poussé spécialisées et des équipements associés.

Les deux processus nécessitent une variété de composants sophistiqués, y compris des vannes, des capteurs et des unités de contrôle de la température pour gérer précisément l'environnement de dépôt.

Automatisation et complexité

Les revêtements PVD peuvent être plus facilement automatisés que les revêtements CVD. La nature physique du processus se prête à un contrôle et à une répétabilité plus simples dans les lignes de production automatisées.

La dépendance du CVD à la gestion de réactions chimiques précises peut introduire davantage de variables, rendant l'automatisation un défi plus complexe.

Faire le bon choix pour votre objectif

Choisir le processus correct nécessite d'aligner les forces de la technologie avec les contraintes et les objectifs principaux de votre projet.

- Si votre objectif principal est la sécurité et l'automatisation : Le PVD est souvent le choix supérieur en raison de l'absence de gaz précurseurs toxiques et de son adéquation aux systèmes automatisés.

- Si votre objectif principal est de minimiser le coût de l'équipement : Le CVD peut être une option plus rentable, à condition que vous disposiez de l'infrastructure et de l'expertise nécessaires pour gérer en toute sécurité les processus chimiques associés.

En fin de compte, le choix de la bonne méthode de dépôt dépend d'une compréhension claire des exigences techniques, de sécurité et budgétaires spécifiques de votre application.

Tableau récapitulatif :

| Facteur | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus de base | Transfert physique du matériau par pulvérisation/évaporation | Réaction chimique des gaz à la surface du substrat |

| Sécurité | Généralement plus sûr ; pas de gaz toxiques (mais risques liés au vide) | Implique souvent des précurseurs toxiques ; nécessite des protocoles de sécurité stricts |

| Coût | Coût d'équipement initial plus élevé (systèmes à vide poussé) | Coût d'équipement initial plus faible |

| Automatisation | Plus facile à automatiser ; plus répétable | Automatisation plus complexe en raison des variables chimiques |

| Idéal pour | Applications privilégiant la sécurité et l'automatisation | Applications axées sur la rentabilité avec des mesures de sécurité appropriées |

Besoin de conseils d'experts pour choisir le bon processus de dépôt pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des systèmes PVD et CVD avancés adaptés à vos besoins spécifiques de recherche ou de production. Que vous vous concentriez sur la sécurité, la rentabilité ou l'automatisation, nos solutions garantissent précision, fiabilité et performance améliorée pour vos flux de travail en laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences de dépôt de couches minces !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces