À la base, le dépôt par couches atomiques (ALD) offre un contrôle inégalé sur la création de films ultra-minces. Ses principaux avantages sont une conformité exceptionnelle sur des surfaces complexes, un contrôle précis de l'épaisseur au niveau atomique et la capacité à produire des films très uniformes et denses. Ces avantages sont le résultat direct de son mécanisme de croissance unique, auto-limitant, couche par couche.

Contrairement aux méthodes de dépôt traditionnelles qui « pulvérisent » essentiellement le matériau sur une surface, l'ALD « construit » méticuleusement un film, une couche atomique à la fois. Cette différence fondamentale est la source de tous ses avantages, permettant la création de films impeccables sur les structures 3D les plus complexes.

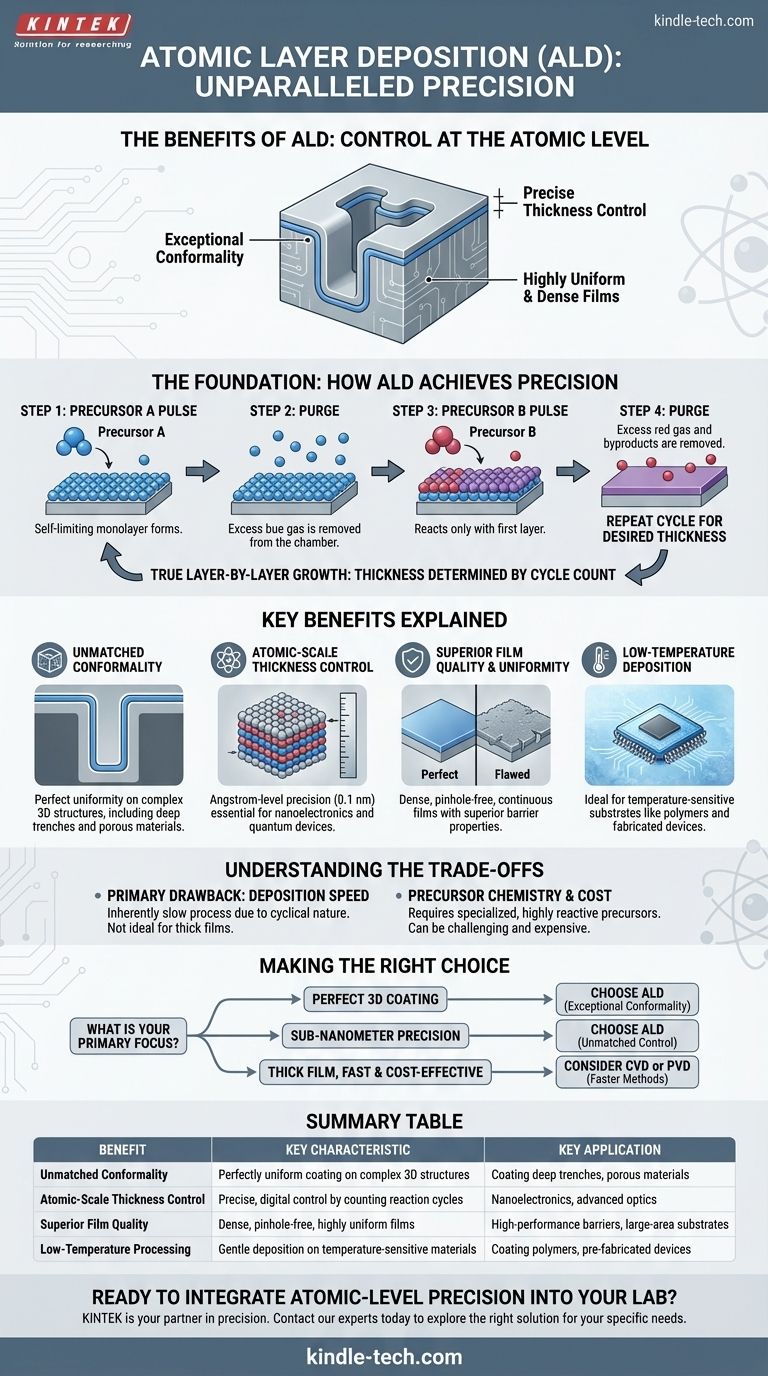

Le fondement : comment l'ALD atteint la précision

Pour comprendre les avantages de l'ALD, vous devez d'abord comprendre son processus. Il ne s'agit pas d'un dépôt continu mais d'une séquence d'étapes discrètes et auto-terminantes.

La réaction auto-limitante

Le processus repose sur des impulsions séquentielles de précurseurs chimiques. Un premier précurseur gazeux est introduit et forme une seule couche chimique stable (une monocouche) sur le substrat. Il est crucial que cette réaction s'arrête d'elle-même une fois que toute la surface est couverte.

Tout excès de gaz non réagi est ensuite purgé de la chambre.

Un second précurseur est ensuite introduit. Il ne réagit qu'avec la première couche, complétant le dépôt d'une seule couche exceptionnellement mince du matériau final. Ce cycle est ensuite répété pour construire le film.

Véritable croissance couche par couche

Parce que chaque cycle de réaction est auto-limitant, il ajoute une quantité prévisible et fixe de matériau. L'épaisseur finale du film est donc déterminée simplement par le nombre de cycles effectués.

Cela élimine les complexités des débits de réactifs et de la géométrie qui affectent d'autres techniques de dépôt, donnant à l'ingénieur un contrôle direct et numérique sur l'épaisseur finale.

Principaux avantages expliqués

Le processus ALD unique se traduit directement par plusieurs avantages puissants et distincts par rapport aux autres méthodes de dépôt de films minces.

Conformité inégalée

Parce que le processus repose sur des précurseurs en phase gazeuse qui peuvent diffuser dans n'importe quelle zone exposée, l'ALD peut revêtir des structures tridimensionnelles très complexes avec une uniformité parfaite.

Cela inclut les tranchées profondes et étroites et les matériaux poreux, atteignant une épaisseur de film constante sur toutes les surfaces. C'est un avantage significatif par rapport aux méthodes en ligne de mire comme la pulvérisation cathodique.

Contrôle de l'épaisseur à l'échelle atomique

Étant donné que la croissance du film est une fonction directe du comptage des cycles de réaction, les opérateurs peuvent atteindre une précision de l'ordre de l'angström (un angström est un dixième de nanomètre).

Ce niveau de contrôle est essentiel pour la nanoélectronique, l'optique et les dispositifs quantiques modernes où les performances sont dictées par des dimensions à l'échelle atomique.

Qualité et uniformité supérieures du film

Le processus couche par couche crée des films incroyablement denses, continus et sans piqûres. Il en résulte des propriétés de barrière supérieures contre l'humidité ou les attaques chimiques.

De plus, comme les réactions de surface sont autorisées à se terminer pendant chaque cycle, l'épaisseur du film est remarquablement uniforme sur de grands substrats, tels que les wafers de silicium de 300 mm.

Dépôt à basse température

L'ALD peut souvent être effectué à des températures beaucoup plus basses que les méthodes comparables comme le dépôt chimique en phase vapeur (CVD).

Cela en fait un choix idéal pour le dépôt de films de haute qualité sur des substrats sensibles à la température, y compris les polymères, les plastiques et les dispositifs électroniques entièrement fabriqués.

Comprendre les compromis

Aucune technologie n'est sans ses limites. L'objectivité exige de reconnaître les cas où l'ALD n'est pas la meilleure solution.

L'inconvénient principal : la vitesse de dépôt

La nature méticuleuse et cyclique de l'ALD en fait un processus intrinsèquement lent. La purge de la chambre entre chaque impulsion de précurseur prend du temps.

La construction d'un film de plusieurs nanomètres d'épaisseur peut être longue et coûteuse par rapport aux méthodes de dépôt en vrac beaucoup plus rapides.

Chimie et coût des précurseurs

L'ALD repose sur des paires de précurseurs chimiques hautement réactifs qui présentent le comportement auto-limitant nécessaire. Le développement ou l'approvisionnement de ces produits chimiques spécialisés peut être difficile et coûteux.

Tous les matériaux ne peuvent pas être facilement déposés avec l'ALD car des précurseurs appropriés n'ont pas encore été identifiés ou commercialisés.

Faire le bon choix pour votre objectif

Le choix de l'ALD est une décision stratégique basée sur le fait que votre application exige ses capacités uniques.

- Si votre objectif principal est de revêtir parfaitement des nanostructures 3D complexes : l'ALD est probablement la seule méthode viable en raison de sa conformité exceptionnelle.

- Si votre objectif principal est d'atteindre une précision d'épaisseur sub-nanométrique : le contrôle couche par couche de l'ALD est inégalé et nécessaire pour l'électronique et l'optique avancées.

- Si votre objectif principal est de déposer un film épais rapidement et à moindre coût : vous devriez envisager des méthodes alternatives comme le CVD ou le PVD, car la lenteur de l'ALD est un compromis important.

En fin de compte, choisir l'ALD est une décision stratégique visant à échanger la vitesse de dépôt contre un niveau de précision et de perfection inégalé.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Application clé |

|---|---|---|

| Conformité inégalée | Revêtement parfaitement uniforme sur des structures 3D complexes | Revêtement de tranchées profondes, de matériaux poreux |

| Contrôle de l'épaisseur à l'échelle atomique | Contrôle précis et numérique par comptage des cycles de réaction | Nanoélectronique, optique avancée |

| Qualité de film supérieure | Films denses, sans piqûres, très uniformes | Barrières haute performance, substrats de grande surface |

| Traitement à basse température | Dépôt doux sur des matériaux sensibles à la température | Revêtement de polymères, de dispositifs préfabriqués |

Prêt à intégrer la précision au niveau atomique dans votre laboratoire ?

Si votre recherche ou votre production exige des films minces impeccables avec une conformité parfaite et un contrôle à l'échelle atomique, KINTEK est votre partenaire de précision. Notre expertise en technologie ALD et en équipement de laboratoire peut vous aider à surmonter les défis du revêtement de nanostructures complexes et à atteindre le summum de la qualité de film.

Nous sommes spécialisés dans la fourniture de solutions pour les laboratoires qui nécessitent :

- Revêtement 3D parfait : Obtenez des films uniformes sur les surfaces les plus complexes.

- Précision sans compromis : Obtenez un contrôle numérique de l'épaisseur du film jusqu'au niveau de l'angström.

- Performances matérielles supérieures : Développez des films denses et sans piqûres pour les applications critiques.

Discutons de la façon dont l'ALD peut faire progresser vos projets. Contactez nos experts dès aujourd'hui pour explorer la solution adaptée à vos besoins spécifiques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Quel rôle joue l'équipement CVD dans les catalyseurs métalliques revêtus de graphène monocouche ? Débloquez une stabilité haute performance

- Quelle méthode peut être utilisée pour la synthèse du graphène ? Un guide des approches « Top-Down » par rapport aux approches « Bottom-Up »

- Qu'est-ce que le dépôt chimique en phase vapeur de carbure de silicium ? Un guide pour la fabrication de SiC haute performance

- Le sputtering est-il un CVD ? Comprendre les différences clés entre PVD et CVD

- Quelles sont les méthodes de préparation du graphène ? Synthèse Top-Down vs. Bottom-Up expliquée

- Peut-on cultiver du graphène monocristallin sur des substrats métalliques polycristallins ? Optimisez la synthèse de graphène CVD de haute qualité

- Pourquoi l'ALD est-elle meilleure que le CVD ? Précision contre Vitesse dans le Dépôt de Couches Minces

- Quel rôle les tubes de quartz de précision jouent-ils dans un système AACVD ? Assurer la pureté et l'uniformité dans le dépôt chimique en phase vapeur