En substance, le dépôt physique en phase vapeur (PVD) est un processus de finition qui améliore fondamentalement les propriétés d'un matériau au niveau moléculaire. Il fournit un revêtement remarquablement mince mais extrêmement durable qui améliore les performances en augmentant la dureté, la résistance à l'usure et la résistance à la corrosion. Ces avantages fonctionnels sont obtenus grâce à un processus respectueux de l'environnement qui offre également un large éventail de finitions décoratives.

Le revêtement PVD n'est pas seulement une couche superficielle ; c'est une amélioration stratégique. Il améliore les performances et la durabilité d'un composant sans modifier la structure de base du matériau de support, ce qui en fait une solution idéale pour les applications de précision, à contraintes élevées et esthétiques.

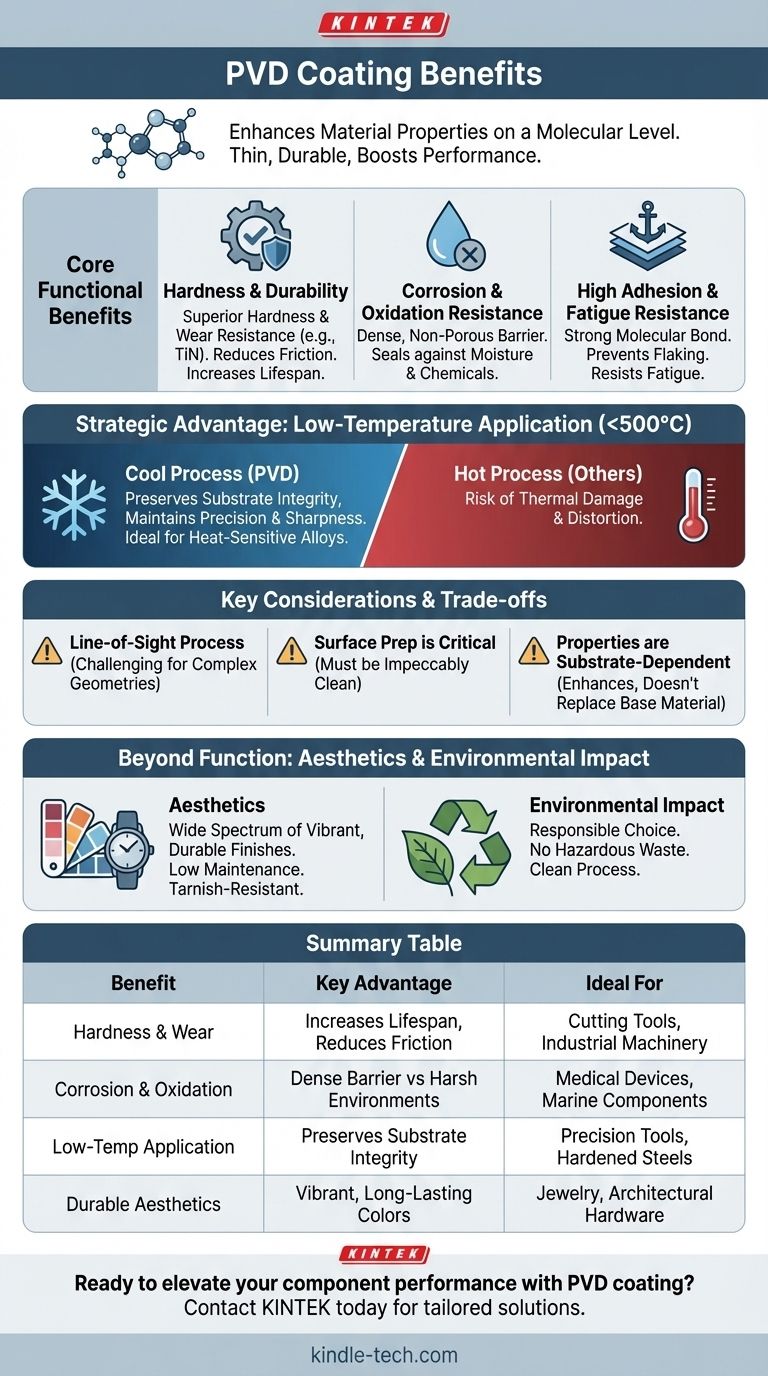

Les principaux avantages fonctionnels : Dureté et durabilité

La principale raison pour laquelle les professionnels se tournent vers le PVD est d'augmenter considérablement la durée de vie opérationnelle et la résilience d'une pièce ou d'un outil. Ceci est réalisé grâce à plusieurs mécanismes clés.

Dureté supérieure et résistance à l'usure

Le PVD applique des films minces de matériaux céramiques ou composites, tels que le nitrure de titane (TiN), qui sont nettement plus durs que le substrat sous-jacent.

Cette dureté accrue réduit directement la friction entre les pièces mobiles et protège contre l'usure abrasive, prolongeant la vie des composants, des outils de coupe aux machines industrielles.

Excellente résistance à la corrosion et à l'oxydation

Le processus PVD crée un revêtement dense et non poreux qui agit comme une barrière robuste entre le substrat et son environnement.

Cette barrière scelle efficacement le matériau contre l'humidité, les produits chimiques et l'oxygène, offrant une protection exceptionnelle contre la corrosion et l'oxydation à haute température.

Forte adhérence et résistance à la fatigue

Le PVD crée une liaison moléculaire solide avec le matériau du substrat, garantissant que le revêtement ne s'écaillera pas, ne pèlera pas et ne se délaminera pas sous contrainte.

De plus, le processus confère souvent une contrainte de compression à la surface, ce qui aide à prévenir la formation et la propagation des microfissures. Cela rend les pièces revêtues PVD plus résistantes à la fatigue, en particulier dans les processus interrompus comme le fraisage.

L'avantage stratégique : Application à basse température

Contrairement à de nombreux autres procédés de revêtement haute performance, le PVD fonctionne à des températures relativement basses, généralement autour de 500 °C ou moins. Cette caractéristique est un avantage stratégique significatif.

Préservation de l'intégrité du substrat

Les procédés à température plus élevée peuvent provoquer des dommages thermiques, une distorsion ou un changement indésirable de la dureté (trempe) du matériau de base.

Étant donné que le PVD est un processus « froid », il peut être appliqué en toute sécurité sur des alliages sensibles à la chaleur et des aciers pré-durcis sans compromettre leurs propriétés d'ingénierie.

Maintien de la précision et de la netteté

Les revêtements PVD sont exceptionnellement minces, allant souvent de 0,5 à 5 microns seulement.

Cela garantit que le processus ne modifie pas les dimensions critiques ou les tolérances d'une pièce. Pour les outils de coupe, cela signifie que le tranchant de la lame est préservé, ce qui réduit la force de coupe et la génération de chaleur pendant l'utilisation.

Comprendre les compromis et les considérations

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour une mise en œuvre réussie.

C'est un processus à ligne de visée

Le processus PVD dépose le matériau selon une ligne de visée directe depuis la source. Cela signifie qu'il peut être difficile d'obtenir un revêtement uniforme sur des pièces présentant des géométries internes très complexes ou des surfaces cachées.

La préparation du substrat est critique

La performance d'un revêtement PVD dépend entièrement de la qualité de la surface sur laquelle il est appliqué. Le substrat doit être impeccablement propre et exempt de tout contaminant pour que le revêtement atteigne une bonne adhérence.

Les propriétés dépendent du substrat

Le revêtement améliore, mais ne remplace pas, les propriétés du matériau de base. Un revêtement PVD dur sur un substrat très tendre peut toujours échouer si le matériau sous-jacent se déforme sous la charge. La performance finale est une synergie entre le revêtement et le substrat.

Au-delà de la fonction : Esthétique et impact environnemental

Le PVD apporte également une valeur significative dans les applications où l'apparence et la responsabilité environnementale sont primordiales.

Un large éventail de finitions décoratives

Le PVD peut produire une vaste gamme de couleurs vibrantes et de textures attrayantes qui sont bien plus durables que le placage ou la peinture traditionnels. Cela en fait un choix privilégié pour les articles décoratifs soumis à une forte usure comme les bijoux, les montres et la quincaillerie architecturale.

Faible entretien et apparence durable

La durabilité inhérente et la résistance à la corrosion signifient que les finitions PVD ne ternissent pas, ne se piquent pas et ne se décolorent pas, même lorsqu'elles sont exposées à des conditions difficiles comme le sablage ou l'air marin.

Un choix responsable

Le PVD est l'un des procédés de revêtement les plus respectueux de l'environnement. Il ne produit aucun déchet dangereux ni gaz nocifs et ne modifie pas la valeur recyclable inhérente du matériau de base, comme l'acier inoxydable.

Faire le bon choix pour votre objectif

Pour tirer parti efficacement du PVD, alignez ses avantages sur votre objectif spécifique.

- Si votre objectif principal est de prolonger la durée de vie de l'outil : La combinaison de dureté extrême, de faible friction et de forte adhérence du PVD est son avantage le plus précieux pour le taillage, le fraisage et le moulage.

- Si votre objectif principal est la protection contre la corrosion : La barrière dense et non poreuse créée par le PVD est idéale pour protéger les composants dans des environnements chimiques ou environnementaux difficiles.

- Si votre objectif principal est l'esthétique durable : Le PVD offre une large gamme de couleurs et de finitions vibrantes et durables qui résistent à l'usure, à la décoloration et au ternissement.

- Si votre objectif principal est de revêtir des pièces sensibles à la chaleur ou de précision : La basse température de traitement et l'application exceptionnellement mince font du PVD le choix supérieur par rapport aux alternatives à haute chaleur ou modifiant les dimensions.

En comprenant ces avantages fondamentaux, vous pouvez appliquer stratégiquement le PVD pour améliorer les performances, la longévité et la valeur de vos composants.

Tableau récapitulatif :

| Avantage | Avantage clé | Idéal pour |

|---|---|---|

| Dureté et résistance à l'usure | Augmente la durée de vie des composants, réduit la friction | Outils de coupe, machines industrielles |

| Résistance à la corrosion et à l'oxydation | Barrière dense et non poreuse contre les environnements difficiles | Dispositifs médicaux, composants marins |

| Application à basse température | Préserve l'intégrité du substrat ; idéal pour les matériaux sensibles à la chaleur | Outils de précision, aciers trempés |

| Esthétique durable | Large gamme de couleurs et de finitions vibrantes et durables | Bijoux, montres, quincaillerie architecturale |

| Responsabilité environnementale | Processus propre sans déchets dangereux | Applications de fabrication durable |

Prêt à améliorer les performances de vos composants avec le revêtement PVD ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire avancé et les consommables, y compris les solutions de revêtement PVD adaptées à vos besoins spécifiques. Que vous cherchiez à prolonger la durée de vie des outils, à améliorer la protection contre la corrosion ou à obtenir des finitions décoratives durables, notre expertise garantit des résultats optimaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de revêtement PVD peuvent apporter une durabilité, des performances et une valeur supérieures à votre laboratoire ou à vos processus de fabrication.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés