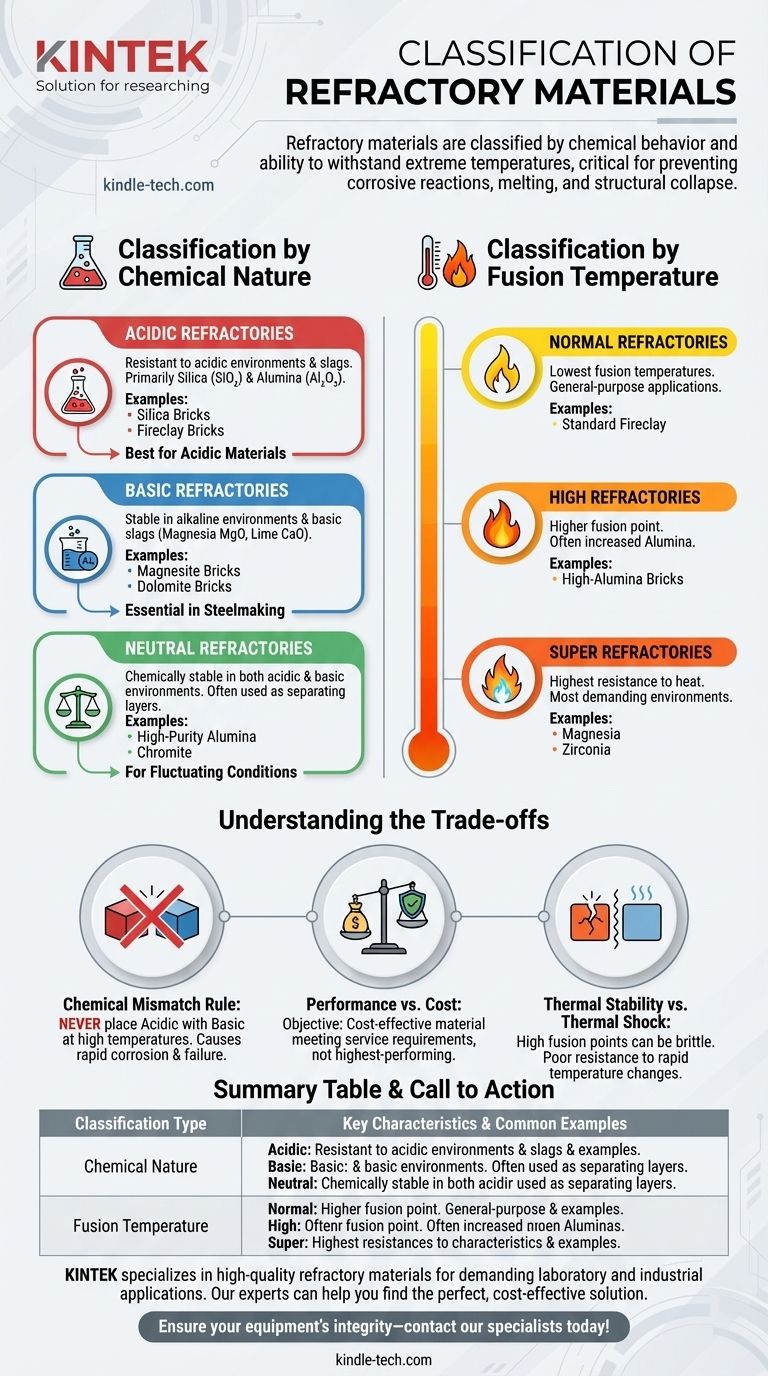

Les matériaux réfractaires sont principalement classés de deux manières distinctes : par leur comportement chimique et par leur capacité à résister aux températures extrêmes. La classification chimique — acide, basique ou neutre — est essentielle pour prévenir les réactions corrosives, tandis que la classification thermique — normale, élevée ou super — dicte la stabilité physique et le point de fusion du matériau.

La classification d'un réfractaire n'est pas un exercice académique ; c'est un guide essentiel pour la sélection. Choisir le mauvais type chimique peut entraîner une dégradation et une défaillance rapides, tandis qu'une mauvaise évaluation de la température peut provoquer la fusion et l'effondrement structurel.

Classification par nature chimique

La classification la plus fondamentale concerne la manière dont un matériau réfractaire réagira avec son environnement opérationnel, en particulier avec des substances comme le laitier, les fumées ou le produit en cours de traitement. À hautes températures, ces réactions chimiques s'accélèrent considérablement.

Le principe : la compatibilité chimique

L'objectif principal est de choisir un réfractaire chimiquement inerte dans son environnement spécifique. L'utilisation d'un réfractaire chimiquement incompatible entraînera sa "consommation" ou sa corrosion, conduisant à une défaillance prématurée du four ou du revêtement du récipient.

Réfractaires acides

Ces matériaux sont résistants aux environnements et laitiers acides. Ils sont principalement composés de silice (SiO₂) et d'alumine (Al₂O₃).

Les exemples courants incluent les briques de silice et les briques d'argile réfractaire. Ils fonctionnent mieux lorsqu'ils sont en contact avec d'autres matériaux acides.

Réfractaires basiques

Les réfractaires basiques sont stables dans les environnements alcalins et sont utilisés pour résister aux laitiers basiques, riches en oxydes comme la magnésie (MgO) et la chaux (CaO).

Ces matériaux, tels que les briques de magnésie et de dolomie, sont essentiels dans des processus comme la fabrication de l'acier.

Réfractaires neutres

Ces matériaux sont chimiquement stables dans les environnements acides et basiques. Ils sont souvent utilisés comme couche de séparation entre les réfractaires acides et basiques ou lorsque les conditions du four fluctuent.

L'alumine de haute pureté et la chromite sont les réfractaires neutres les plus courants.

Classification par température de fusion

Cette classification est une mesure directe de la capacité d'un réfractaire à résister à la chaleur sans fondre ni se déformer. Elle est souvent mesurée par une norme connue sous le nom d'Équivalent Cône Pyrométrique (ECP), qui détermine la température à laquelle le matériau commence à ramollir.

Réfractaires normaux

Cette catégorie comprend les matériaux ayant les températures de fusion les plus basses, correspondant généralement aux produits d'argile réfractaire courants. Ils conviennent aux applications générales où les températures sont élevées mais non extrêmes.

Réfractaires élevés

Ces matériaux ont un point de fusion plus élevé que les réfractaires normaux. Cette performance accrue est souvent obtenue en utilisant des matériaux avec un pourcentage plus élevé d'alumine.

Super réfractaires

Cette classe représente les matériaux ayant la plus haute résistance à la chaleur, capables de servir dans les environnements thermiques les plus exigeants. Ils sont généralement fabriqués à partir de composés très purs comme la magnésie ou la zircone.

Comprendre les compromis

La sélection d'un réfractaire est un exercice d'équilibre entre des facteurs concurrents. Aucun matériau unique n'est parfait pour toutes les applications.

La règle de l'incompatibilité chimique

L'écueil le plus critique à éviter est l'incompatibilité chimique. Ne jamais placer un réfractaire acide en contact direct avec un environnement basique (ou vice-versa) à hautes températures. Cela créerait un composé à bas point de fusion à l'interface, provoquant une corrosion rapide et détruisant le revêtement.

Performance vs. Coût

En règle générale, les matériaux avec des températures de fusion plus élevées et une plus grande pureté chimique sont considérablement plus chers. L'objectif est de sélectionner le matériau le plus rentable qui répond aux exigences de service spécifiques de l'application, et non simplement celui qui offre les meilleures performances disponibles.

Stabilité thermique vs. Choc thermique

Certains matériaux ayant des points de fusion exceptionnellement élevés peuvent être cassants et avoir une faible résistance aux changements rapides de température (choc thermique). Cela peut entraîner des fissures et l'écaillage, où des morceaux du réfractaire se détachent du revêtement.

Faire le bon choix pour votre application

Votre sélection finale doit être entièrement guidée par les conditions opérationnelles de votre four, fournaise ou réacteur.

- Si votre objectif principal est de contenir des laitiers acides : Vous devez sélectionner un réfractaire acide, tel que des briques d'argile réfractaire ou à base de silice, pour prévenir l'érosion chimique.

- Si votre objectif principal est de contenir des laitiers basiques (courant dans la sidérurgie) : Un réfractaire basique, comme la magnésie, est non négociable pour assurer l'intégrité du four.

- Si votre environnement fluctue ou nécessite une couche de séparation : Un réfractaire neutre comme l'alumine de haute pureté ou la chromite offre la stabilité chimique nécessaire.

- Si votre principal défi est la température extrême : Votre sélection sera un réfractaire élevé ou super, mais vous devez toujours faire correspondre sa nature chimique à l'environnement du processus.

Comprendre ces classifications vous permet de passer du simple choix d'une brique à l'ingénierie d'un système haute température durable et fiable.

Tableau récapitulatif :

| Type de classification | Catégories clés | Caractéristiques principales | Exemples courants |

|---|---|---|---|

| Nature chimique | Acide | Résistant aux laitiers et environnements acides. | Briques de silice, Argile réfractaire |

| Basique | Stable dans les environnements alcalins, résiste aux laitiers basiques. | Magnésie, Dolomite | |

| Neutre | Chimiquement stable dans les conditions acides et basiques. | Alumine de haute pureté, Chromite | |

| Température de fusion | Normale | Point de fusion inférieur, convient aux applications générales. | Argile réfractaire standard |

| Élevée | Point de fusion plus élevé, souvent avec une teneur accrue en alumine. | Briques à haute teneur en alumine | |

| Super | Résistance à la température la plus élevée pour les environnements extrêmes. | Magnésie, Zircone |

Choisir le bon réfractaire est essentiel pour la performance et la longévité de votre four. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, y compris les matériaux réfractaires pour les applications de laboratoire et industrielles exigeantes. Nos experts peuvent vous aider à naviguer parmi les classifications chimiques et thermiques pour trouver la solution parfaite et rentable pour votre processus spécifique. Assurez l'intégrité de votre équipement — contactez nos spécialistes dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- À quelle température le quartz devient-il malléable ? Explication des températures clés et des facteurs de pureté

- Quelles considérations techniques entrent en jeu dans la sélection des tubes de réaction en quartz pour la pyrolyse de la biomasse ? Optimiser l'efficacité

- Pourquoi des milieux de broyage de haute dureté sont-ils nécessaires lors du broyage de poudres d'alliages ? Assurer la pureté et l'énergie pour des alliages supérieurs

- Comment une pompe à vide à eau circulante est-elle utilisée pour les résidus de production d'hydrogène ? Optimisez votre séparation solide-liquide

- Pourquoi utiliser des kits de broyage en zircone pour la synthèse de LATP ? Assurer une grande pureté et une conductivité ionique élevée

- Que rechercher lors de l'achat d'une pompe à vide ? Facteurs clés pour des performances optimales et une longue durée de vie

- Pourquoi un thermomètre IR est-il nécessaire pour surveiller le frittage rapide du LLZO dopé à l'Al ? Assurer la précision dans les céramiques de haute technologie

- Pourquoi les broyeurs et billes de zircone sont-ils préférés pour le NaTaCl6 et le Na3PS4 ? Assurer la synthèse d'électrolytes de haute pureté