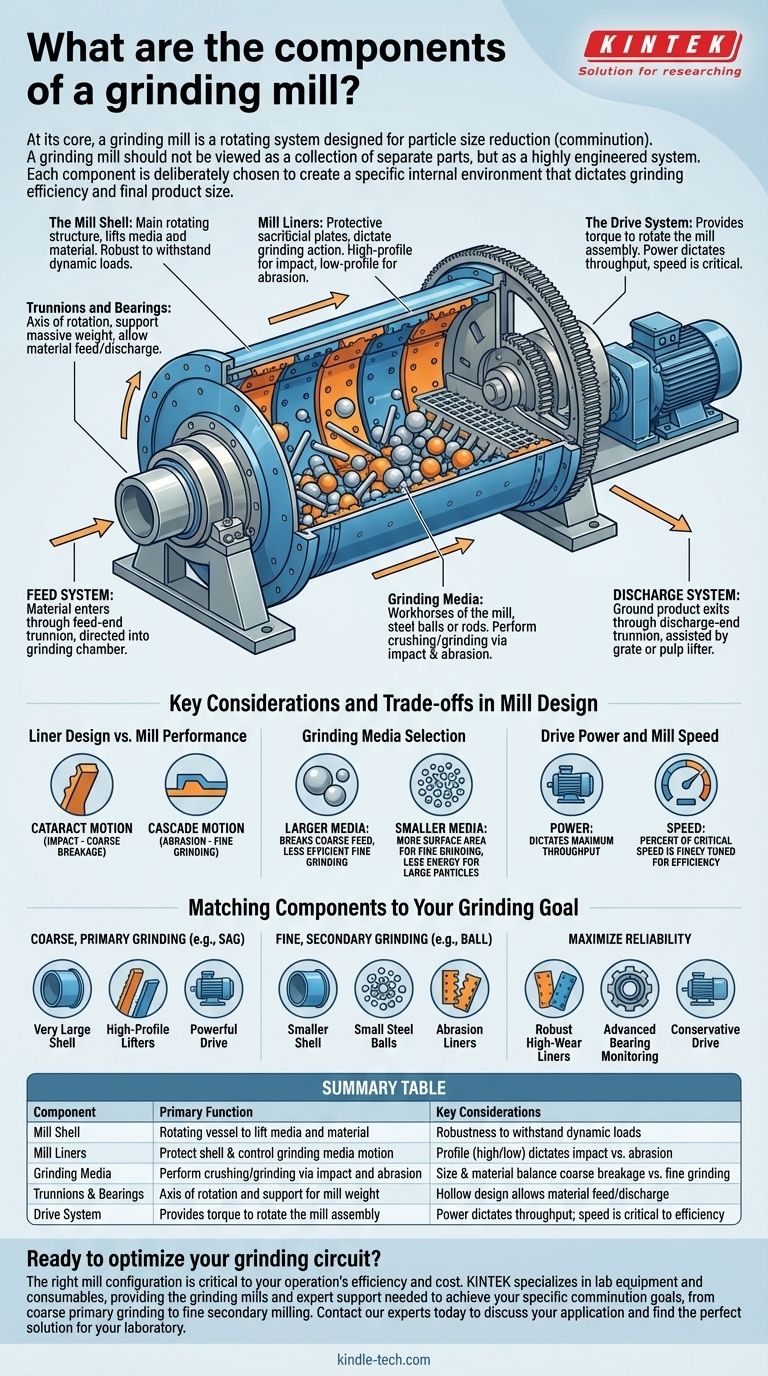

À la base, un broyeur est un système rotatif conçu pour la réduction de la taille des particules, connue sous le nom de broyage. Ses principaux composants comprennent la coque rotative principale, les revêtements internes de protection, les corps broyants qui effectuent le travail, un système de support composé de tourillons et de paliers, et un puissant système d'entraînement pour faire tourner l'ensemble.

Un broyeur ne doit pas être considéré comme un ensemble de pièces séparées, mais comme un système hautement sophistiqué. Chaque composant — du profil d'un revêtement à la taille des corps broyants — est délibérément choisi pour créer un environnement interne spécifique qui dicte l'efficacité du broyage et la taille finale du produit.

Les Composants Mécaniques Essentiels

La fonction principale d'un broyeur est de convertir l'énergie électrique du système d'entraînement en énergie mécanique pour concasser la roche et le minerai. Cette conversion se produit grâce à l'interaction de ses pièces mécaniques essentielles.

La Coque du Broyeur

La coque du broyeur est le grand corps en acier cylindrique ou conico-cylindrique qui contient tous les autres composants. C'est la principale structure rotative du broyeur.

Son objectif principal est de fournir le récipient rotatif qui soulève les corps broyants et le matériau traité. La coque doit être incroyablement robuste pour résister à d'immenses charges dynamiques.

Les Revêtements de Broyeur

Les revêtements de broyeur sont des plaques sacrificielles, généralement faites d'alliages d'acier à haute résistance à l'usure ou de composites de caoutchouc, qui sont boulonnées à la surface intérieure de la coque du broyeur.

Ils remplissent deux fonctions critiques. Premièrement, ils protègent la coûteuse coque du broyeur de l'impact intense et de l'abrasion du processus de broyage. Deuxièmement, leur forme (profil) est conçue pour soulever les corps broyants et contrôler leur chute, influençant directement l'action de broyage.

Les Corps Broyants

Les corps broyants sont les éléments actifs du broyeur. Ce sont les objets lâches à l'intérieur de la coque qui sont soulevés par la rotation puis retombent, écrasant et broyant le matériau entre eux.

Les types les plus courants sont les billes d'acier (dans les broyeurs à boulets) ou les barres d'acier (dans les broyeurs à barres). Dans les broyeurs autogènes (AG) ou semi-autogènes (SAG), de gros morceaux de minerai eux-mêmes agissent comme corps broyants primaires, parfois complétés par une petite charge de grosses billes d'acier.

Tourillons et Paliers

Les tourillons sont des arbres cylindriques creux fixés au centre de chaque extrémité de la coque du broyeur. Ils agissent comme l'axe de rotation du broyeur.

Ces tourillons reposent sur de grands paliers spécialisés (souvent hydrostatiques ou hydrodynamiques) qui supportent le poids massif du broyeur et de son contenu tout en permettant une rotation douce et à faible frottement. La conception creuse des tourillons fournit également le chemin pour l'alimentation et la décharge du matériau du broyeur.

Le Système d'Entraînement

Le système d'entraînement fournit le couple nécessaire pour faire tourner le broyeur. Il doit surmonter l'immense inertie et le poids de la coque, des revêtements, des corps broyants et du minerai.

Ce système se compose généralement d'un grand moteur électrique, d'une boîte de vitesses pour la réduction de vitesse, et d'un pignon. Le pignon s'engrène avec une grande couronne dentée (ou "couronne d'entraînement") montée sur la circonférence de la coque du broyeur, transférant la force de rotation. Certains grands broyeurs modernes utilisent des entraînements à moteur sans engrenage (GMD) où le moteur est construit directement autour de la coque du broyeur elle-même.

Comprendre le Système de Flux de Matériaux

Pour qu'un broyeur fonctionne en continu, le matériau doit pouvoir entrer et sortir de manière contrôlée. Ceci est géré par les composants d'alimentation et de décharge, qui font partie intégrante des tourillons.

Le Système d'Alimentation

Le matériau, souvent mélangé à de l'eau pour former une pulpe, entre dans le broyeur par le tourillon d'alimentation. Une goulotte d'alimentation ou un revêtement de tourillon dirige la pulpe vers la chambre de broyage principale.

Le Système de Décharge

Au fur et à mesure que de nouveaux matériaux sont introduits dans le broyeur, le produit broyé est déplacé et sort par le tourillon de décharge. Un système de grille ou de releveur de pulpe à l'intérieur du broyeur aide à séparer et à guider les particules de taille correcte hors du broyeur pour un traitement ultérieur.

Considérations Clés et Compromis dans la Conception des Broyeurs

La sélection et la conception de chaque composant impliquent des compromis importants qui ont un impact sur les performances du broyeur, les coûts d'exploitation et le calendrier de maintenance.

Conception des Revêtements vs. Performance du Broyeur

Le profil des revêtements est critique. Les releveurs à profil haut font que les corps broyants sont projetés plus loin dans l'air avant de retomber, créant un mouvement d'impact "en cascade" idéal pour briser les grosses particules. Les releveurs à profil bas font rouler et glisser les corps broyants le long de la face de la coque, créant un mouvement abrasif "en cascade" idéal pour un broyage plus fin.

Sélection des Corps Broyants

La taille et le matériau des corps broyants sont cruciaux. Les corps broyants plus grands sont meilleurs pour briser les alimentations grossières mais sont moins efficaces pour le broyage fin. Les corps broyants plus petits offrent une plus grande surface et des points de contact pour le broyage fin mais peuvent ne pas avoir assez d'énergie pour briser les grosses particules. Les corps broyants s'usent également avec le temps, ce qui représente un coût d'exploitation majeur.

Puissance d'Entraînement et Vitesse du Broyeur

La puissance du système d'entraînement détermine la charge maximale que le broyeur peut supporter (débit). La vitesse de rotation, connue sous le nom de pourcentage de la vitesse critique, est finement ajustée. Une vitesse trop élevée fera que les corps broyants seront plaqués contre la coque par la force centrifuge, arrêtant tout broyage. Une vitesse trop faible réduit le débit et l'efficacité.

Adapter les Composants à Votre Objectif de Broyage

La configuration idéale d'un broyeur est toujours liée à l'objectif de broyage spécifique, qu'il s'agisse de libérer des minéraux du minerai ou de produire une poudre fine.

- Si votre objectif principal est le broyage primaire grossier (par exemple, broyage SAG) : Votre système comportera des coques de très grand diamètre, des revêtements à releveurs à profil haut pour l'impact, et un puissant système d'entraînement pour gérer de grandes tailles d'alimentation.

- Si votre objectif principal est le broyage secondaire fin (par exemple, broyage à boulets) : Votre système utilisera une coque de plus petit diamètre, une grande charge de billes d'acier de petit diamètre, et des profils de revêtements qui favorisent l'abrasion et la cascade.

- Si votre objectif principal est de maximiser la fiabilité et de minimiser les temps d'arrêt : Vous investirez dans des revêtements robustes à longue durée de vie, des systèmes avancés de surveillance des paliers et un système d'entraînement dimensionné de manière conservatrice.

Comprendre comment ces composants essentiels fonctionnent comme un système intégré est la première étape vers l'optimisation de tout circuit de broyage.

Tableau Récapitulatif :

| Composant | Fonction Principale | Considérations Clés |

|---|---|---|

| Coque du Broyeur | Récipient rotatif pour soulever les corps broyants et le matériau | Robustesse pour résister aux charges dynamiques |

| Revêtements du Broyeur | Protègent la coque et contrôlent le mouvement des corps broyants | Le profil (haut/bas) dicte l'impact vs. l'abrasion |

| Corps Broyants | Effectuent le concassage/broyage par impact et abrasion | La taille et le matériau équilibrent la rupture grossière vs. le broyage fin |

| Tourillons et Paliers | Axe de rotation et support du poids du broyeur | La conception creuse permet l'alimentation/décharge du matériau |

| Système d'Entraînement | Fournit le couple pour faire tourner l'ensemble du broyeur | La puissance dicte le débit ; la vitesse est critique pour l'efficacité |

Prêt à optimiser votre circuit de broyage ? La bonne configuration de broyeur est essentielle à l'efficacité et au coût de votre opération. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les broyeurs et le support expert nécessaires pour atteindre vos objectifs de broyage spécifiques, du broyage primaire grossier au broyage secondaire fin. Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Comment un broyeur planétaire à billes améliore-t-il l'activité électrocatalytique de La0.6Sr0.4CoO3-δ ? Boostez les performances de votre catalyseur

- Pourquoi un broyeur planétaire à billes à haute énergie est-il préféré à la coulée traditionnelle pour les alliages à haute entropie nanocristallins ?

- Quel rôle joue un broyeur planétaire à boulets dans la SHS ? Optimiser l'activation des poudres pour une synthèse d'alliages supérieure

- Quel est le rôle d'un broyeur planétaire dans la synthèse des électrolytes solides sulfurés Li2S–P2S5 ?

- Comment un broyeur à billes planétaire à haute énergie contribue-t-il à la préparation descendante des matériaux lamellaires ? Optimiser le rendement