Les principaux défauts du brasage de l'aluminium proviennent directement de deux défis fondamentaux : la formation rapide d'une couche d'oxyde tenace et la fenêtre de température extrêmement étroite entre le métal d'apport et l'aluminium de base. Cette couche d'oxyde empêche le métal d'apport de mouiller correctement le joint, ce qui entraîne des liaisons incomplètes et des vides. Simultanément, même de légers écarts de température peuvent soit faire fondre le matériau parent, soit ne pas activer le métal d'apport, ce qui entraîne dans les deux cas une défaillance du joint.

Le succès du brasage de l'aluminium ne dépend pas seulement de la technique, mais d'un contrôle précis du processus. Le défi fondamental est de gérer la nature réactive de l'aluminium et ses propriétés thermiques impitoyables, qui sont la cause profonde de presque tous les défauts de brasage courants.

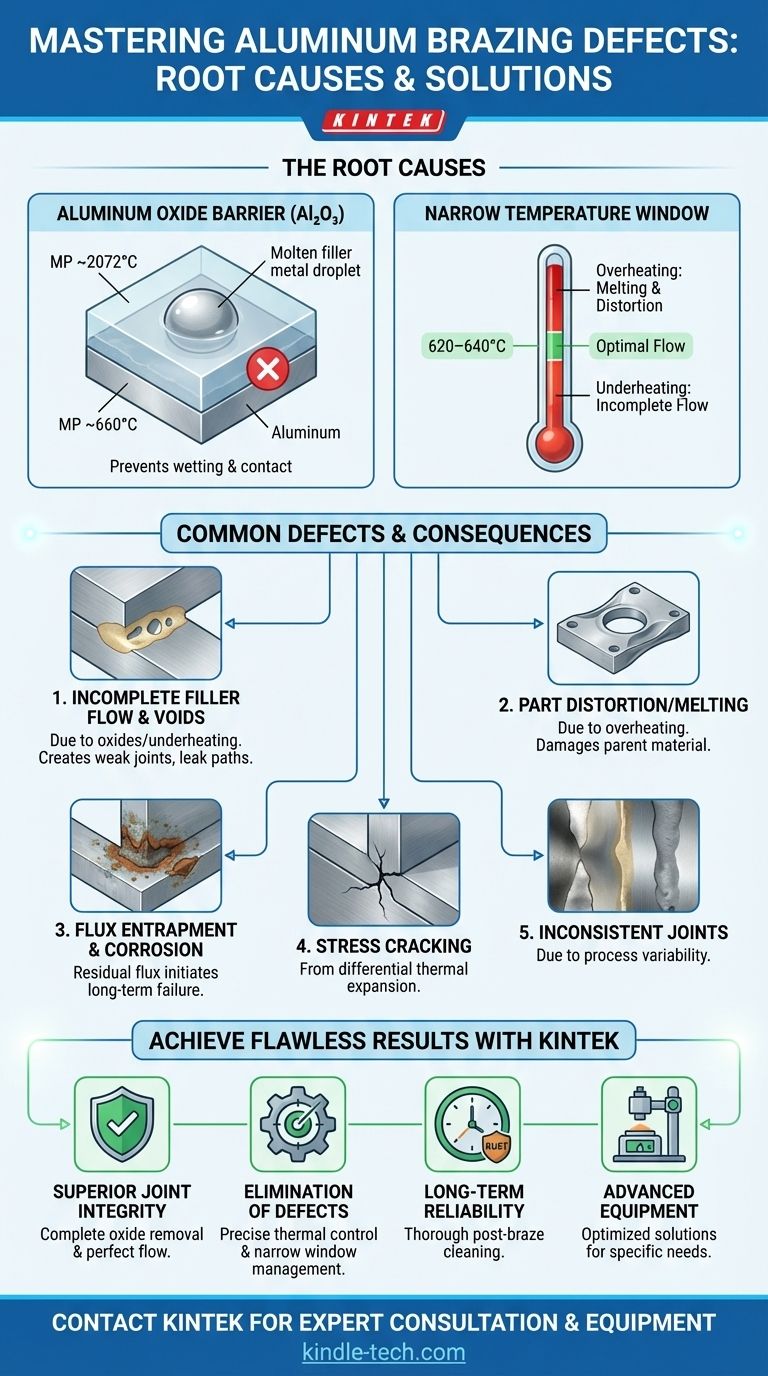

Les causes profondes des défauts de brasage de l'aluminium

Pour dépanner ou prévenir les défauts, vous devez comprendre la science des matériaux sous-jacente qui rend le brasage de l'aluminium particulièrement difficile. Les défaillances les plus courantes sont des conséquences directes de ces propriétés.

La barrière d'oxyde d'aluminium (Al₂O₃)

L'aluminium est très réactif et forme instantanément une couche dure et transparente d'oxyde d'aluminium (Al₂O₃) lorsqu'il est exposé à l'air.

Cette couche d'oxyde a un point de fusion d'environ 2072°C (3762°F), ce qui est bien plus élevé que le point de fusion de l'aluminium de base lui-même, environ 660°C (1220°F).

Comme l'oxyde ne fond pas pendant le cycle de brasage, il agit comme une barrière physique. Cela empêche le métal d'apport fondu d'entrer en contact et de s'écouler sur le métal de base, un phénomène connu sous le nom de mouillage. C'est le plus grand défi du brasage de l'aluminium.

La fenêtre de traitement thermique étroite

Les alliages de brasage d'aluminium sont conçus pour fondre à une température légèrement inférieure à celle du matériau de base, souvent avec un écart de seulement 20 à 40°C.

Cela crée une fenêtre de traitement extrêmement étroite et impitoyable. Un surchauffage, même léger, entraînera la fusion, l'affaissement ou la déformation des composants parents.

Inversement, un sous-chauffage empêchera le métal d'apport de devenir entièrement liquide. Cela inhibe sa capacité à s'écouler par capillarité, ce qui est nécessaire pour remplir complètement l'espace dans le joint. Une distribution thermique uniforme sur l'ensemble de l'assemblage est essentielle.

Flux de métal d'apport incomplet et vides

Le résultat direct de l'incapacité à gérer les oxydes ou la température est un joint incomplet. Ces défauts se manifestent par des vides, des sauts ou des zones non mouillées.

Lorsque le métal d'apport rencontre une zone d'oxyde non décapée ou un point froid, son écoulement est arrêté. Il peut "s'agglomérer" à la surface au lieu d'être aspiré dans le joint.

Ces vides agissent comme des concentrateurs de contraintes, réduisant drastiquement la résistance mécanique du joint. Ils créent également des chemins de fuite potentiels dans les applications nécessitant un joint hermétique.

Comprendre les compromis et les complications

Au-delà des défis fondamentaux, plusieurs autres facteurs peuvent introduire des défauts ou compliquer le processus de brasage, notamment en ce qui concerne la sélection des matériaux et la fiabilité post-processus.

Dilatation thermique différentielle

Lors du brasage de l'aluminium à un matériau différent, tel que le cuivre ou l'acier, leurs taux de dilatation thermique différents deviennent une préoccupation majeure.

Lorsque l'assemblage refroidit de la température de brasage, un matériau se contractera plus ou plus rapidement que l'autre. Cela génère des contraintes internes importantes sur le joint brasé nouvellement formé.

Cette contrainte peut être suffisamment forte pour provoquer des fissures dans le métal d'apport ou même dans le matériau de base, entraînant une défaillance immédiate ou retardée du joint.

Le défi de la réparation des défauts

Bien que les joints défectueux puissent souvent être réparés par re-brasage, le processus n'est pas aussi simple que de réchauffer la pièce.

Pendant le cycle de brasage initial, la composition chimique de l'alliage d'apport change légèrement, ce qui augmente sa température de refusion.

Le simple réchauffage de l'assemblage ne sera probablement pas suffisant pour refaire fondre le métal d'apport existant. Une réparation réussie nécessite presque toujours l'application d'un nouvel alliage d'apport supplémentaire sur la zone défectueuse.

Piégeage du flux et corrosion

Pour décomposer la couche d'oxyde d'aluminium, des flux chimiques sont utilisés dans de nombreux processus de brasage. Ces flux sont généralement très corrosifs.

Si le flux n'est pas complètement éliminé après le brasage, des résidus peuvent être piégés à l'intérieur du joint.

Ce flux piégé attirera l'humidité et initiera la corrosion au fil du temps, compromettant l'intégrité et la fiabilité à long terme du joint.

Réussir un brasage d'aluminium

Compte tenu de ces défis, le succès de votre projet dépend du contrôle précis de vos variables de processus. Votre stratégie doit directement aborder les causes profondes de la défaillance.

- Si votre objectif principal est l'intégrité du joint : Donnez la priorité à un nettoyage méticuleux et à l'application correcte du flux (ou à un environnement sous vide sans flux) pour éliminer complètement la couche d'oxyde avant le chauffage.

- Si votre objectif principal est d'éviter la déformation des pièces : Mettez en œuvre un contrôle précis et uniforme de la température avec un équipement calibré pour rester dans la fenêtre de traitement étroite.

- Si votre objectif principal est la fiabilité à long terme : Assurez un processus de nettoyage post-brasage approfondi pour éliminer tous les résidus de flux corrosifs de l'assemblage.

- Si vous brasez des matériaux différents : Concevez le joint avec des caractéristiques qui peuvent compenser la dilatation thermique différentielle afin d'éviter les fissures induites par les contraintes lors du refroidissement.

Maîtriser le brasage de l'aluminium est une question de respect des propriétés du matériau et de mise en œuvre d'une discipline de processus rigoureuse.

Tableau récapitulatif :

| Type de défaut | Cause première | Conséquence principale |

|---|---|---|

| Barrière d'oxyde d'aluminium | Formation rapide d'une couche d'oxyde à haut point de fusion (Al₂O₃) | Empêche le mouillage du métal d'apport, entraînant des liaisons incomplètes |

| Flux de métal d'apport incomplet et vides | Contrôle de température incorrect ou élimination insuffisante de l'oxyde | Crée des joints faibles et des chemins de fuite potentiels |

| Déformation/Fusion des pièces | Surchauffe au-delà de la fenêtre de traitement étroite de 20-40°C | Fait fondre ou déforme les composants en aluminium de base |

| Piégeage du flux et corrosion | Non-élimination des résidus de flux corrosifs après brasage | Initie une corrosion à long terme, compromettant l'intégrité du joint |

| Fissuration par contrainte | Dilatation thermique différentielle lors du brasage de matériaux différents | Provoque une défaillance immédiate ou retardée du joint lors du refroidissement |

Réalisez un brasage d'aluminium impeccable avec KINTEK

Vous rencontrez des problèmes avec les barrières d'oxyde, les joints incohérents ou la déformation des pièces ? Le succès de votre laboratoire dépend d'une gestion thermique précise et d'un contrôle des processus. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables nécessaires pour maîtriser les défis du brasage de l'aluminium.

Nous fournissons des solutions qui offrent :

- Intégrité supérieure des joints : Assurez une élimination complète de l'oxyde et un flux parfait du métal d'apport pour des liaisons solides et fiables.

- Élimination des défauts : Maintenez la fenêtre de température critique étroite pour éviter la fusion et la déformation du métal de base.

- Fiabilité à long terme : Réalisez un nettoyage post-brasage approfondi pour prévenir la corrosion induite par le flux.

Laissez nos experts vous aider à optimiser votre processus de brasage. Contactez KINTEK dès aujourd'hui pour une consultation et découvrez l'équipement adapté aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes