Dans la fabrication des MEMS, le dépôt chimique en phase vapeur (CVD) n'est pas un processus unique, mais une famille de techniques, chacune se distinguant par sa pression de fonctionnement et sa source d'énergie. Les types les plus courants sont le CVD à basse pression (LPCVD), le CVD assisté par plasma (PECVD) et le CVD à pression atmosphérique (APCVD). Chaque méthode est choisie en fonction des exigences spécifiques concernant la qualité du film, la température de dépôt et la complexité de la structure du dispositif.

L'idée cruciale est que le choix entre les différentes méthodes de CVD est un compromis d'ingénierie fondamental. Vous devez principalement équilibrer la température de dépôt par rapport à la qualité du film et à la capacité de revêtir uniformément des formes complexes — une propriété connue sous le nom de conformité.

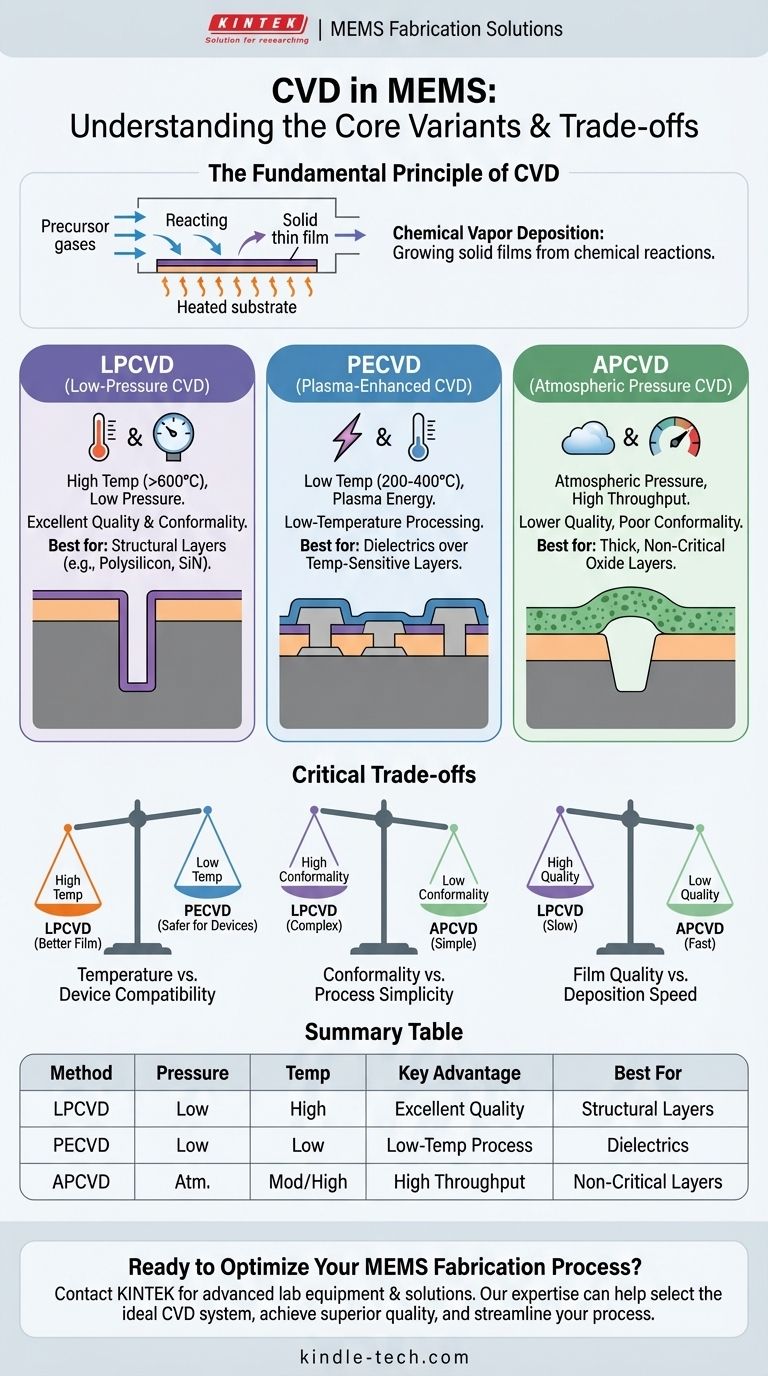

Le principe fondamental du CVD

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le dépôt chimique en phase vapeur est un processus au cours duquel un film mince solide se forme sur un substrat par une réaction chimique. Des gaz précurseurs volatils sont introduits dans une chambre de réaction où ils se décomposent ou réagissent à la surface chauffée du substrat.

Cette réaction chimique distingue le CVD du dépôt physique en phase vapeur (PVD), qui est un processus purement physique comme l'évaporation ou la pulvérisation cathodique. Dans le CVD, le matériau déposé est le produit d'une transformation chimique contrôlée.

Pourquoi le CVD est-il essentiel pour les MEMS ?

Le CVD est indispensable dans les MEMS pour construire les structures microscopiques qui définissent le dispositif. Il est utilisé pour déposer une large gamme de matériaux servant de couches structurelles (comme le silicium polycristallin), de diélectriques isolants (comme le nitrure de silicium et le dioxyde de silicium) et de couches de passivation protectrices.

La capacité de contrôler les propriétés du matériau et la microstructure — qu'elle soit amorphe, polycristalline ou monocristalline — fait du CVD un outil extraordinairement polyvalent pour la fabrication de dispositifs.

Les variantes fondamentales du CVD dans la fabrication des MEMS

LPCVD : La référence de haute qualité

Le dépôt chimique en phase vapeur à basse pression (LPCVD) fonctionne à des pressions très basses et généralement à des températures élevées (souvent >600°C). La basse pression réduit les réactions indésirables en phase gazeuse et augmente le libre parcours moyen des molécules de gaz.

Il en résulte des films d'une excellente pureté, uniformité et d'une conformité remarquable. La conformité est la capacité de recouvrir uniformément des surfaces étagées ou inégales, ce qui est essentiel pour les structures MEMS 3D complexes. Le LPCVD est la méthode privilégiée pour déposer des films de silicium polycristallin et de nitrure de silicium de haute qualité.

PECVD : Le cheval de bataille à basse température

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise un plasma riche en énergie pour dissocier les gaz précurseurs. Ce plasma fournit l'énergie nécessaire à la réaction chimique, au lieu de dépendre uniquement des températures élevées.

L'avantage clé du PECVD est sa température de dépôt nettement plus basse (typiquement 200-400°C). Cela le rend idéal pour déposer des films plus tard dans le processus de fabrication, après que des composants sensibles à la température comme la métallisation en aluminium aient déjà été créés.

APCVD : L'option à haut débit

Le dépôt chimique en phase vapeur à pression atmosphérique (APCVD) est la variante la plus simple, fonctionnant à la pression atmosphérique normale. L'absence de système de vide permet un débit élevé et des coûts d'équipement réduits.

Cependant, la pression élevée entraîne davantage de réactions en phase gazeuse, ce qui se traduit par une qualité de film inférieure et une mauvaise conformité. Son utilisation dans les MEMS modernes est souvent limitée au dépôt de couches diélectriques épaisses et non critiques, telles que le dioxyde de silicium, lorsque la vitesse est plus importante que la précision.

Comprendre les compromis critiques

Température vs. Compatibilité du dispositif

Le compromis le plus significatif est la température du processus. Les températures élevées du LPCVD produisent des films supérieurs, mais peuvent endommager ou modifier les couches précédemment fabriquées sur une tranche.

Si vous déposez une couche de passivation finale sur un dispositif MEMS entièrement formé avec des contacts métalliques, la chaleur élevée du LPCVD le détruirait. Dans ce scénario, la basse température du PECVD est la seule option viable.

Conformité vs. Simplicité du processus

La conformité est une mesure de la manière dont un film recouvre la topographie d'un substrat. Pour les dispositifs MEMS comportant des tranchées profondes ou des pièces mobiles complexes, une conformité élevée n'est pas négociable.

Le LPCVD excelle dans ce domaine, offrant un revêtement quasi parfait sur toute surface. En revanche, l'APCVD et, dans une moindre mesure, le PECVD, produisent un dépôt par « ligne de visée » qui entraîne une mauvaise couverture dans les tranchées et les coins.

Qualité du film vs. Vitesse de dépôt

Les films LPCVD sont denses, purs et présentent une faible contrainte résiduelle, ce qui les rend idéaux pour les composants structurels. Cependant, le processus est relativement lent.

L'APCVD est très rapide mais produit des films poreux et de faible densité. Le PECVD se situe au milieu, offrant une qualité raisonnable à des températures plus basses, mais l'hydrogène incorporé et d'autres sous-produits peuvent affecter les propriétés du film.

Faire le bon choix pour votre application

La meilleure méthode de CVD dépend entièrement des exigences spécifiques de votre étape de fabrication et de votre dispositif.

- Si votre objectif principal est de créer des couches structurelles uniformes et de haute pureté : Utilisez le LPCVD pour sa qualité de film supérieure et son excellente conformité, en particulier pour le silicium polycristallin et le nitrure de silicium.

- Si votre objectif principal est de déposer un film diélectrique ou de passivation sur un substrat sensible à la température : Utilisez le PECVD pour éviter d'endommager les composants métalliques ou précédemment fabriqués sous-jacents.

- Si votre objectif principal est le dépôt rapide et peu coûteux d'une couche d'oxyde épaisse et non critique : Envisagez l'APCVD pour son débit élevé, en acceptant le compromis d'une qualité inférieure et d'une mauvaise conformité.

En comprenant ces compromis fondamentaux, vous pouvez sélectionner stratégiquement le processus CVD qui garantira la performance et la fiabilité de votre dispositif MEMS.

Tableau récapitulatif :

| Méthode CVD | Pression de fonctionnement | Température typique | Avantage clé | Idéal pour |

|---|---|---|---|---|

| LPCVD | Basse pression (< 1 Torr) | Élevée (> 600°C) | Excellente qualité de film et conformité | Couches structurelles de haute pureté (polysilicium, nitrure de silicium) |

| PECVD | Basse pression | Basse (200-400°C) | Traitement à basse température | Diélectriques sur substrats sensibles à la température |

| APCVD | Pression atmosphérique | Modérée à élevée | Haut débit et faible coût | Couches d'oxyde épaisses et non critiques |

Prêt à optimiser votre processus de fabrication MEMS ?

Choisir la bonne méthode de CVD est essentiel pour la performance et le rendement de votre dispositif. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour la recherche et la production de MEMS. Notre expertise peut vous aider à :

- Sélectionner le système CVD idéal pour votre application spécifique

- Obtenir une qualité de film supérieure et une fiabilité des dispositifs

- Rationaliser votre processus de fabrication pour de meilleurs résultats

Discutons de la manière dont nos solutions peuvent améliorer votre développement MEMS. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs