Le dépôt chimique en phase vapeur (CVD) n'est pas une technique unique mais une famille de processus puissants utilisés pour créer des nanomatériaux de haute performance. Ces méthodes se distinguent principalement par le type d'énergie utilisée pour initier la réaction chimique qui forme le matériau, comme l'énergie thermique (chaleur), le plasma ou les photons (lumière). Cette distinction est essentielle en nanotechnologie, car le choix de la méthode dicte directement les propriétés du matériau résultant et les types de substrats pouvant être utilisés.

Le défi principal en nanotechnologie est de faire croître un matériau spécifique de haute qualité sans endommager le substrat sous-jacent. Les différents types de CVD existent pour résoudre ce problème en offrant différentes manières d'"activer" la réaction chimique – certains utilisent une chaleur élevée pour la pureté, tandis que d'autres utilisent le plasma pour permettre la croissance à des températures beaucoup plus basses et plus sûres.

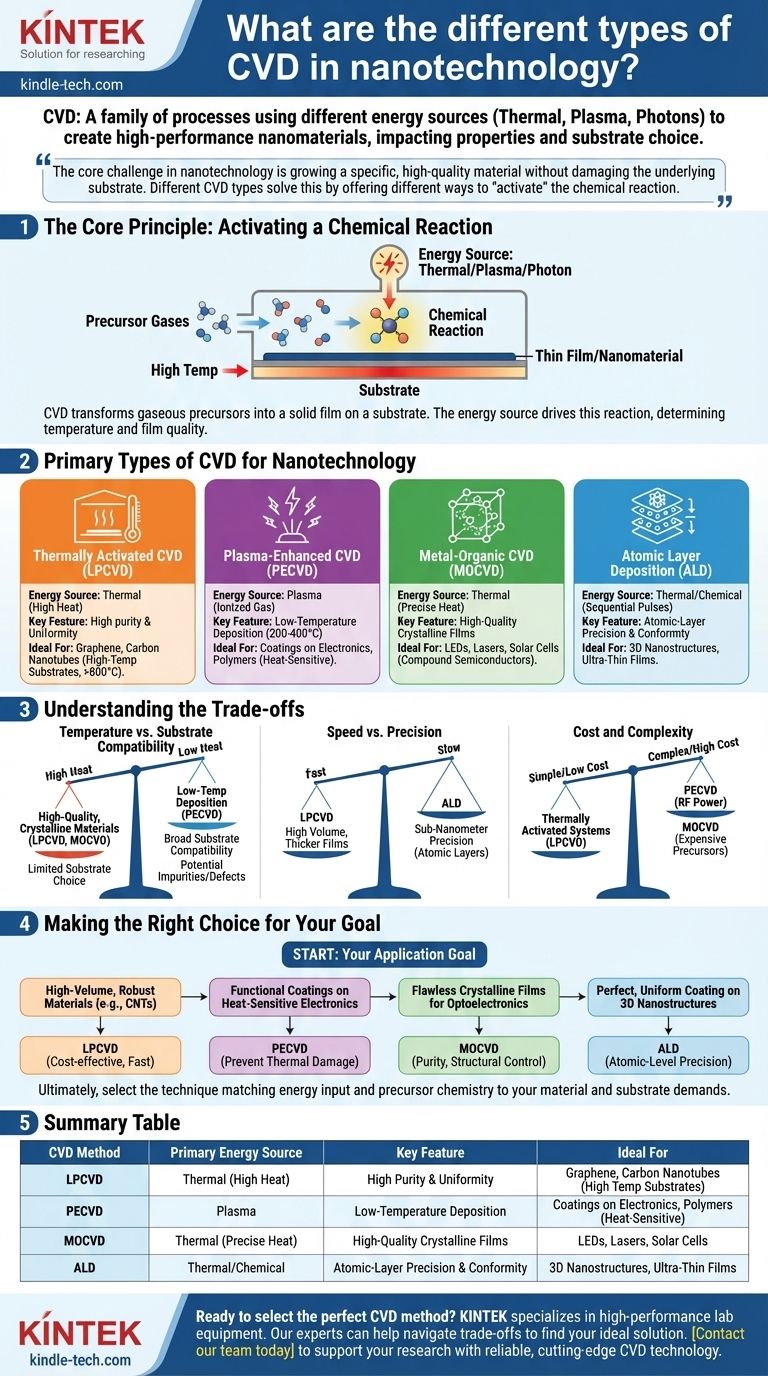

Le principe fondamental : Activer une réaction chimique

Tous les processus CVD partagent un objectif fondamental : transformer des molécules de précurseurs gazeux en un film mince solide ou un nanomatériau sur un substrat. La classification des méthodes CVD provient de la manière dont cette transformation est énergisée.

Comment fonctionne le CVD

Dans tout processus CVD, des gaz précurseurs volatils sont introduits dans une chambre de réaction contenant un substrat. Ces gaz interagissent sur ou près de la surface chauffée du substrat, ce qui les fait se décomposer et réagir. Cette réaction chimique entraîne le dépôt d'un matériau solide et non volatil sur le substrat.

Le rôle de la source d'énergie

Le principal facteur de différenciation entre les types de CVD est la source d'énergie utilisée pour entraîner la réaction. Le choix de l'énergie détermine la température de traitement, la qualité du film déposé et la compatibilité avec différents matériaux de substrat. Les méthodes traditionnelles reposent sur une chaleur élevée, mais des techniques modernes ont été développées pour surmonter cette limitation.

Principaux types de CVD pour la nanotechnologie

Pour les applications nanotechnologiques, les variantes de CVD les plus critiques sont celles qui offrent un contrôle précis de la croissance, de la pureté et de la structure des matériaux à des températures potentiellement plus basses.

CVD activé thermiquement (APCVD et LPCVD)

Il s'agit de la forme la plus conventionnelle de CVD, reposant purement sur l'énergie thermique d'un substrat chauffé pour initier la réaction. Il est souvent subdivisé par pression : CVD à pression atmosphérique (APCVD) et CVD à basse pression (LPCVD). Le LPCVD est courant en nanotechnologie pour produire des films de plus grande pureté avec une meilleure uniformité.

Cette méthode est un pilier pour la production de matériaux robustes comme le graphène et les nanotubes de carbone (NTC), qui peuvent supporter les températures élevées requises (souvent >800°C).

CVD assisté par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé) à l'intérieur de la chambre de réaction. Ce plasma très énergétique fournit l'énergie nécessaire pour décomposer les gaz précurseurs, permettant le dépôt à des températures significativement plus basses (généralement 200-400°C).

Cette technique est essentielle pour le dépôt de films sur des substrats sensibles à la température, tels que les plastiques, les polymères ou les dispositifs électroniques qui seraient endommagés par la chaleur du CVD traditionnel.

CVD Métal-Organique (MOCVD)

Le MOCVD est une forme spécialisée de CVD thermique qui utilise des composés métal-organiques comme précurseurs. Ces précurseurs sont très purs et se décomposent proprement, faisant du MOCVD la technique de premier plan pour la croissance de films minces monocristallins de haute qualité.

C'est la norme industrielle pour la fabrication de semi-conducteurs composés utilisés dans les LED, les lasers et les cellules solaires haute performance, où la perfection cristalline est primordiale.

Dépôt par Couches Atomiques (ALD)

Bien que techniquement un processus distinct, l'ALD est souvent considéré comme un sous-type avancé de CVD. Il implique un processus séquentiel et auto-limité où les gaz précurseurs sont introduits un par un. Chaque impulsion dépose exactement une couche atomique de matériau.

L'ALD offre une précision, une conformité et un contrôle d'épaisseur inégalés, ce qui le rend idéal pour le revêtement de nanostructures complexes en trois dimensions ou la création d'oxydes de grille ultra-minces dans les microélectroniques avancées.

Comprendre les compromis

Le choix d'une méthode CVD implique d'équilibrer des facteurs concurrents. Votre décision aura un impact direct sur le coût, la vitesse et la qualité finale de votre nanomatériau.

Température vs. Compatibilité du substrat

Les températures élevées utilisées en LPCVD ou MOCVD conduisent souvent à des matériaux de meilleure qualité et plus cristallins. Cependant, cette chaleur limite sévèrement le choix des substrats. Le PECVD résout ce problème en permettant un dépôt à basse température, mais l'environnement plasma peut parfois introduire des impuretés ou des défauts structurels.

Vitesse vs. Précision

Les méthodes CVD standard comme le LPCVD peuvent déposer du matériau relativement rapidement, ce qui les rend adaptées aux films plus épais ou à la production à grande échelle. En revanche, l'ALD offre une précision ultime, sub-nanométrique, mais est exceptionnellement lente, car elle construit le matériau une couche atomique à la fois.

Coût et Complexité

Les systèmes activés thermiquement sont souvent les plus simples et les plus rentables à construire et à exploiter. Les systèmes PECVD nécessitent des alimentations radiofréquence (RF) coûteuses pour générer le plasma, tandis que le MOCVD repose sur des précurseurs métal-organiques très purs et souvent coûteux, augmentant les dépenses d'exploitation.

Faire le bon choix pour votre objectif

La technique CVD optimale est entièrement déterminée par les exigences spécifiques de votre application en matière de qualité des matériaux, de type de substrat et d'échelle de production.

- Si votre objectif principal est la production en grand volume de matériaux robustes comme les nanotubes de carbone : Le LPCVD offre une solution rentable et fiable grâce à sa relative simplicité et sa rapidité.

- Si votre objectif principal est le dépôt de revêtements fonctionnels sur des composants électroniques ou des polymères sensibles à la chaleur : Le PECVD est le choix nécessaire pour éviter les dommages thermiques au substrat sous-jacent.

- Si votre objectif principal est la création de films cristallins impeccables pour l'optoélectronique haute performance : Le MOCVD offre la pureté et le contrôle structurel requis pour des dispositifs comme les LED et les lasers.

- Si votre objectif principal est d'obtenir un revêtement parfait et uniforme sur des nanostructures 3D complexes : L'ALD est la seule technique qui offre la précision et la conformité au niveau atomique requises.

En fin de compte, le choix de la bonne technique CVD consiste à faire correspondre l'apport d'énergie et la chimie des précurseurs aux exigences spécifiques de votre matériau et de votre substrat.

Tableau récapitulatif :

| Méthode CVD | Source d'énergie principale | Caractéristique clé | Idéal pour |

|---|---|---|---|

| LPCVD | Thermique (Chaleur élevée) | Haute pureté et uniformité | Graphène, nanotubes de carbone (substrats à haute température) |

| PECVD | Plasma | Dépôt à basse température | Revêtements sur l'électronique, polymères (sensibles à la chaleur) |

| MOCVD | Thermique (Chaleur précise) | Films cristallins de haute qualité | LED, lasers, cellules solaires |

| ALD | Thermique/Chimique | Précision et conformité au niveau atomique | Nanostructures 3D, films ultra-minces |

Prêt à choisir la méthode CVD parfaite pour votre projet nanotechnologique ? Le bon équipement est essentiel pour atteindre les propriétés matérielles et la compatibilité de substrat souhaitées. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés aux besoins uniques de votre laboratoire. Nos experts peuvent vous aider à naviguer entre les compromis de température, de vitesse et de précision pour trouver la solution idéale.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre recherche et développement avec une technologie CVD fiable et de pointe.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme