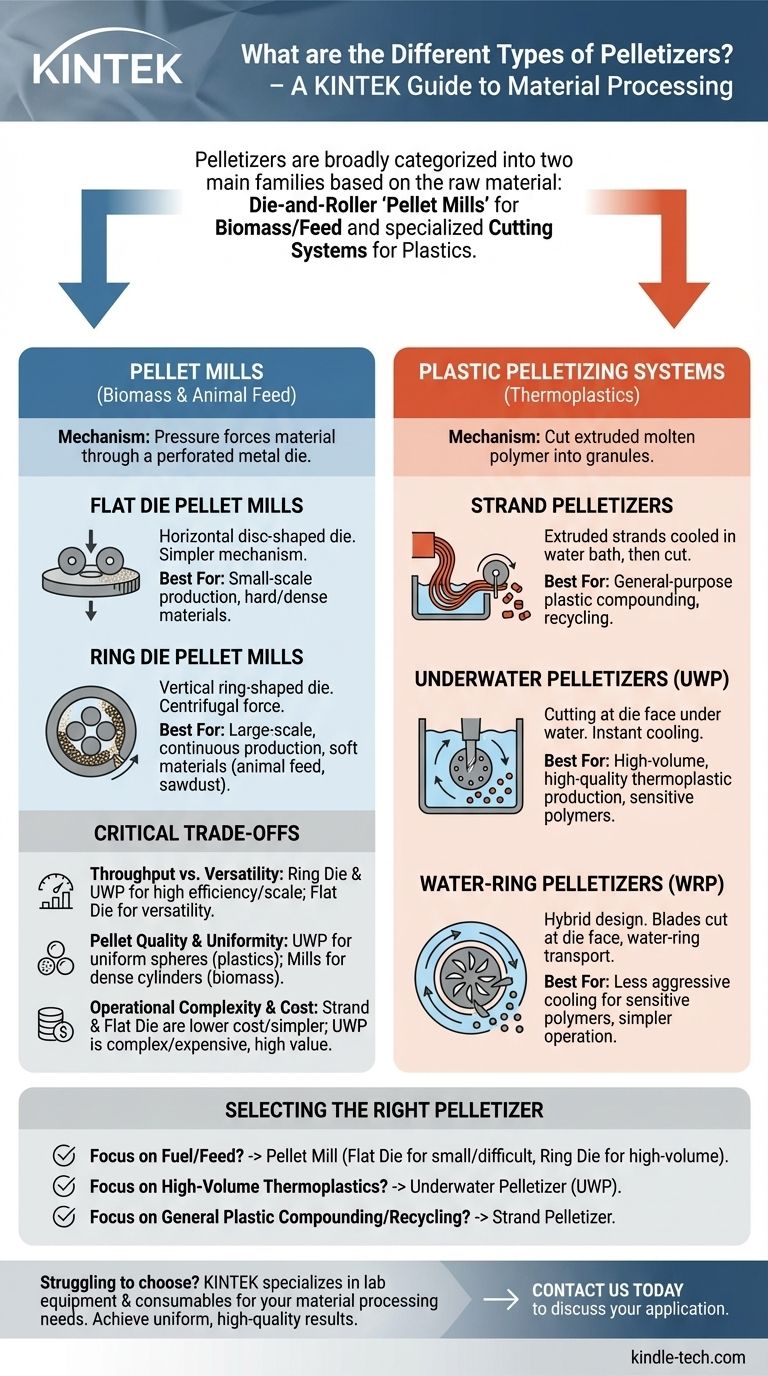

Dans le traitement industriel, les granulateurs sont largement classés en deux grandes familles : les "presses à granulés" à matrice et rouleaux, généralement utilisées pour la biomasse et l'alimentation animale, et les systèmes de coupe spécialisés utilisés principalement pour les plastiques. Les presses à granulés forcent le matériau à travers une matrice à l'aide de rouleaux, tandis que les granulateurs de plastique coupent généralement des brins extrudés de polymère fondu en petits granulés uniformes.

Le choix fondamental de la technologie de granulation est dicté par la matière première. La bonne machine dépend entièrement de la question de savoir si vous densifiez de la biomasse molle ou si vous traitez des thermoplastiques durs et fondus.

Les deux conceptions dominantes de presses à granulés

Le terme presse à granulés désigne presque toujours une machine qui utilise la pression pour extruder le matériau à travers une matrice métallique perforée. La distinction principale réside dans l'orientation de cette matrice.

Presses à granulés à matrice plate

Une presse à granulés à matrice plate est dotée d'une matrice horizontale en forme de disque. Des rouleaux sont positionnés sur la matrice et tournent, forçant la matière première à travers les trous.

Cette conception est mécaniquement plus simple et souvent préférée pour la production à petite échelle ou pour le traitement de matériaux très durs et denses qui nécessitent une pression immense.

Presses à granulés à matrice annulaire

Une presse à granulés à matrice annulaire utilise une matrice verticale en forme d'anneau qui tourne autour d'un ensemble de rouleaux stationnaires montés à l'intérieur. La force centrifuge projette le matériau vers la paroi intérieure de la matrice rotative, où les rouleaux le pressent vers l'extérieur à travers les trous.

Cette configuration est très efficace pour la production continue et à grande échelle, en particulier avec des matériaux plus tendres comme les aliments pour animaux ou la sciure de bois, car elle favorise un flux de matière plus constant.

Systèmes de granulation pour les plastiques

Lors du traitement des polymères, l'objectif n'est pas de densifier un matériau en vrac, mais de créer des granulés uniformes à partir d'un flux fondu. Ces systèmes fonctionnent selon un principe complètement différent de celui des presses à granulés.

Granulateurs à brins

Il s'agit de la méthode la plus courante et la plus simple. Le polymère fondu est extrudé à travers une filière pour former plusieurs brins continus, comme des spaghettis.

Ces brins sont ensuite tirés à travers un bain d'eau pour les refroidir et les solidifier avant d'être introduits dans un coupeur, qui les hache en petits granulés cylindriques.

Granulateurs sous-marins (UWP)

Dans un système UWP, l'action de coupe se produit directement à la face de la filière. Lorsque le polymère fondu émerge des trous de la filière, une tête de coupe rotative le découpe immédiatement en granulés.

L'ensemble de ce processus se déroule dans une chambre d'eau en circulation, qui refroidit et solidifie instantanément les granulés, les formant généralement en sphères uniformes. Cette méthode est idéale pour la production à grand volume et pour le traitement de polymères sensibles à la température ou collants.

Granulateurs à anneau d'eau (WRP)

Un granulateur à anneau d'eau est une conception hybride. Comme un UWP, les lames coupent le polymère fondu directement à la face de la filière.

Cependant, au lieu d'être submergés, un anneau d'eau en circulation capte immédiatement les granulés chauds et les transporte vers un système de séchage. Cette méthode est moins agressive thermiquement qu'un UWP et plus simple à utiliser.

Comprendre les compromis critiques

Le choix d'un granulateur implique d'équilibrer le coût, le débit et les exigences spécifiques de votre matériau. Aucun système n'est universellement supérieur.

Débit vs. Polyvalence des matériaux

Les systèmes à haut débit comme les presses à matrice annulaire et les granulateurs sous-marins sont conçus pour l'efficacité avec des types de matériaux spécifiques. Ils excellent dans les opérations continues à grande échelle.

Inversement, les presses à matrice plate peuvent avoir un rendement inférieur mais peuvent souvent traiter une plus grande variété de matières premières difficiles ou inconsistantes grâce à leur mécanisme direct à haute pression.

Qualité et uniformité des granulés

Pour les plastiques, les UWP produisent des granulés sphériques très uniformes qui offrent une excellente fluidité et une densité de tassement, ce qui est essentiel pour les étapes de traitement ultérieures comme le moulage par injection. Les granulés de brins sont cylindriques et peuvent présenter de légères variations de longueur.

Pour la biomasse, les presses à matrice plate et annulaire produisent des granulés cylindriques denses. Le critère de qualité clé est la durabilité – la capacité du granulé à résister à l'émiettement pendant le transport.

Complexité opérationnelle et coût

Les lignes de granulation à brins et les presses à matrice plate représentent un investissement initial en capital plus faible et sont généralement plus simples à utiliser et à entretenir.

Les systèmes de granulation sous-marine sont considérablement plus complexes et coûteux. Ils nécessitent un contrôle précis de la température, de la pression et du débit de l'eau, ce qui en fait un choix pour la production à grande échelle et de grande valeur où la qualité des granulés est primordiale.

Sélectionner le bon granulateur pour votre matériau

Votre objectif final et votre matière première sont les seuls facteurs qui comptent lors de la sélection d'un système.

- Si votre objectif principal est de produire des granulés de combustible ou des aliments pour animaux : Une presse à granulés à matrice et rouleaux est votre technologie. Choisissez une matrice plate pour les matériaux à petite échelle ou difficiles et une matrice annulaire pour la production continue à grand volume.

- Si votre objectif principal est de compounder de grands volumes de thermoplastiques : Un granulateur sous-marin (UWP) offre la meilleure qualité de granulés et le meilleur débit pour les applications exigeantes.

- Si votre objectif principal est le compoundage ou le recyclage de plastiques à usage général : Un granulateur à brins offre une solution fiable, rentable et polyvalente, adaptée à une large gamme de polymères.

En fin de compte, la bonne technologie est celle qui transforme votre matière première spécifique en un produit uniforme et de valeur avec une efficacité maximale.

Tableau récapitulatif :

| Type de granulateur | Matériau principal | Mécanisme clé | Idéal pour |

|---|---|---|---|

| Presse à granulés à matrice plate | Biomasse, aliments pour animaux | Les rouleaux pressent le matériau à travers une matrice horizontale | Matériaux à petite échelle ou difficiles |

| Presse à granulés à matrice annulaire | Biomasse, aliments pour animaux | La matrice annulaire rotative force le matériau vers l'extérieur à travers les trous | Production continue à grand volume |

| Granulateur à brins | Plastiques | Coupe les brins extrudés refroidis en granulés | Compoundage de plastique à usage général |

| Granulateur sous-marin (UWP) | Plastiques | Coupe le polymère fondu à la face de la filière, refroidissement sous l'eau | Production de thermoplastiques de haute qualité et à grand volume |

| Granulateur à anneau d'eau (WRP) | Plastiques | Coupe à la face de la filière, refroidissement et transport par anneau d'eau | Refroidissement moins agressif pour les polymères sensibles |

Vous avez du mal à choisir le bon granulateur pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions expertes pour vos besoins de traitement des matériaux. Que vous densifiiez de la biomasse pour la recherche ou que vous compoundiez des polymères pour le développement, notre équipe peut vous aider à sélectionner la technologie de granulation idéale pour obtenir des résultats uniformes et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer votre efficacité et votre productivité !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Machine de mélange à deux rouleaux ouverts pour broyeur de caoutchouc

- Presse à comprimés manuelle à poinçon unique TDP machine à poinçonner des comprimés

Les gens demandent aussi

- Quel est un exemple de presse hydraulique ? Découvrez la puissance de la préparation d'échantillons en laboratoire

- Pourquoi une presse hydraulique de laboratoire est-elle essentielle pour la pastillation de Ca3Co4O9 ? Optimiser le transport de masse avant frittage

- Comment une presse hydraulique est-elle utile pour fabriquer des pastilles de KBr ? Obtenez une préparation d'échantillons FTIR supérieure

- Pourquoi le KBr est-il utilisé comme agent de broyage dans l'IR ? Obtenez une analyse claire et précise des échantillons solides

- Comment prépare-t-on les échantillons pour la spectroscopie infrarouge ? Maîtriser les techniques pour solides, liquides et gaz