Dans la pyrolyse, les réacteurs sont largement classés en fonction de la manière dont ils chauffent la matière première et gèrent son flux. Bien qu'il existe des dizaines de conceptions spécifiques, les types les plus courants et commercialement significatifs comprennent les réacteurs à lit fixe (ou discontinus), à lit fluidisé et les systèmes à agitation mécanique comme les réacteurs à vis sans fin (auger) et à four rotatif. Chacun est conçu pour optimiser différents types de matières premières et les produits cibles, tels que la bio-huile, le biocarbone ou le gaz de synthèse.

Le choix d'un réacteur de pyrolyse ne consiste pas à trouver une seule technologie « idéale ». C'est une décision stratégique qui implique d'adapter les caractéristiques de transfert de chaleur et les capacités de manutention du réacteur à votre matière première spécifique et au produit final souhaité.

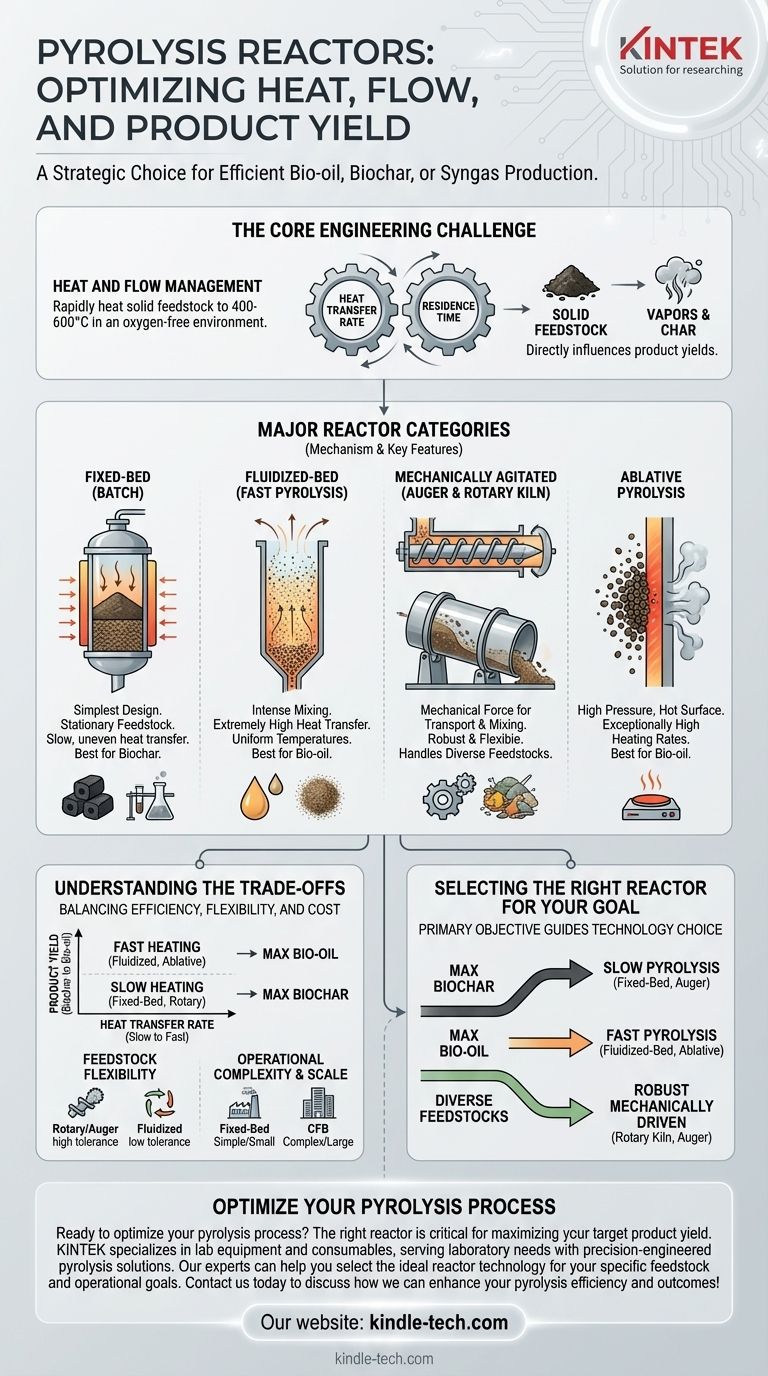

Le défi d'ingénierie fondamental : Chaleur et Flux

Tous les réacteurs de pyrolyse doivent résoudre le même problème fondamental : chauffer rapidement une matière première solide à haute température (typiquement 400-600°C) dans un environnement exempt d'oxygène. La manière dont un réacteur y parvient dicte ses performances.

La conception influence directement la vitesse de transfert de chaleur dans les particules de biomasse et le temps de séjour des solides et des vapeurs à l'intérieur du réacteur. Ces deux facteurs sont les principaux leviers de contrôle des rendements des produits finaux.

Les principales catégories de réacteurs expliquées

Les réacteurs sont mieux compris par le mécanisme qu'ils utilisent pour déplacer et chauffer le matériau.

Réacteurs à lit fixe (discontinu)

Un réacteur à lit fixe est la conception la plus simple. La matière première (le « lit ») est chargée dans une enceinte scellée et chauffée de l'extérieur. Elle reste stationnaire pendant tout le processus.

Cette conception est souvent utilisée pour les opérations à petite échelle ou en laboratoire. Comme le matériau n'est pas agité, le transfert de chaleur est lent et souvent inégal, ce qui entraîne des temps de traitement plus longs.

Réacteurs à lit fluidisé

Dans un réacteur à lit fluidisé, la matière première finement broyée est « fluidisée » en injectant un gaz inerte chaud par le bas. Les particules solides se comportent comme un liquide en ébullition, se mélangeant vigoureusement.

Ce mélange intense entraîne des taux de transfert de chaleur extrêmement élevés et des températures uniformes. C'est une forme de pyrolyse rapide, idéale pour maximiser la production de bio-huile liquide. Ces systèmes nécessitent une matière première cohérente et finement broyée pour fonctionner correctement.

Réacteurs à agitation mécanique (Vis sans fin et Four rotatif)

Ces réacteurs utilisent une force mécanique pour transporter et mélanger la matière première.

- Un réacteur à vis sans fin (Auger) utilise une grande vis chauffée pour pousser le matériau à travers un tube horizontal ou incliné.

- Un four rotatif (Rotary Kiln) est un grand cylindre rotatif légèrement incliné. Lorsque le four tourne, la matière première s'y retourne et se déplace de l'extrémité la plus haute vers l'extrémité la plus basse.

Les deux conceptions sont robustes et peuvent traiter une grande variété de formes, de tailles et de teneurs en humidité de la matière première, ce qui les rend très flexibles. Le transfert de chaleur est plus lent que dans un lit fluidisé, mais plus contrôlé que dans un lit fixe.

Réacteurs de pyrolyse par ablation

Les réacteurs par ablation adoptent une approche unique. Ils pressent les particules de matière première à haute pression contre une surface chaude en mouvement rapide. Le matériau « s'ablate » ou fond couche par couche, produisant des vapeurs qui sont rapidement évacuées.

Cette méthode permet d'atteindre des taux de chauffage exceptionnellement élevés, favorisant également la production de bio-huile. Cependant, ces systèmes peuvent être mécaniquement complexes et plus sensibles aux propriétés de la matière première.

Comprendre les compromis

Le choix d'un réacteur implique d'équilibrer l'efficacité, la flexibilité et le coût. Aucune conception n'excelle dans tous les domaines.

Taux de transfert de chaleur contre rendement du produit

C'est le compromis le plus critique.

- Des taux de chauffage rapides (lit fluidisé, ablation) décomposent rapidement les structures de la biomasse, empêchant les réactions secondaires. Cela maximise le rendement en bio-huile liquide.

- Des taux de chauffage lents (lit fixe, four rotatif) permettent le craquage secondaire et la repolymérisation, ce qui favorise la formation de biocarbone solide.

Flexibilité de la matière première

La conception du réacteur dicte le type de matériau que vous pouvez traiter. Les réacteurs à lit fluidisé exigent des particules sèches, finement broyées et uniformes. En revanche, les fours rotatifs et les réacteurs à vis sans fin sont beaucoup plus tolérants aux matières premières volumineuses, non uniformes ou à teneur en humidité plus élevée, comme les déchets plastiques ou les résidus agricoles.

Complexité opérationnelle et échelle

Un réacteur à lit fixe est simple à construire et à utiliser, mais il n'est pas adapté à la production industrielle continue à grande échelle. Un système à lit fluidisé circulant (CFB) est très efficace et évolutif, mais représente un investissement en capital important et nécessite des contrôles de processus sophistiqués.

Sélectionner le bon réacteur pour votre objectif

Votre objectif principal doit guider votre choix de technologie.

- Si votre objectif principal est de maximiser la production de biocarbone : Choisissez un système de pyrolyse lente comme un réacteur à lit fixe ou à vis sans fin qui permet des temps de séjour plus longs.

- Si votre objectif principal est de maximiser le rendement en bio-huile : Choisissez un système de pyrolyse rapide comme un réacteur à lit fluidisé ou par ablation qui assure un transfert de chaleur rapide.

- Si votre objectif principal est de traiter des matières premières diverses ou difficiles : Choisissez un système robuste à entraînement mécanique comme un four rotatif ou un réacteur à vis sans fin, connu pour sa flexibilité opérationnelle.

Comprendre ces principes fondamentaux est la clé pour concevoir un processus de pyrolyse efficace et économiquement viable.

Tableau récapitulatif :

| Type de réacteur | Idéal pour | Caractéristique clé |

|---|---|---|

| Lit fixe (Discontinu) | Maximisation du biocarbone, petite échelle | Simple, chauffage lent, temps de séjour long |

| Lit fluidisé | Maximisation de la bio-huile (pyrolyse rapide) | Transfert de chaleur élevé, température uniforme, nécessite une matière première fine |

| Vis sans fin / Four rotatif | Traitement de matières premières diverses | Agitation mécanique, robuste, gère des tailles et humidités variables |

| Ablation | Maximisation de la bio-huile | Chauffage extrêmement rapide, mécaniquement complexe |

Prêt à optimiser votre processus de pyrolyse ? Le bon réacteur est essentiel pour maximiser le rendement de votre produit cible, qu'il s'agisse de bio-huile, de biocarbone ou de gaz de synthèse. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec des solutions de pyrolyse conçues avec précision. Nos experts peuvent vous aider à sélectionner la technologie de réacteur idéale pour votre matière première spécifique et vos objectifs opérationnels. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre pyrolyse !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Le THC s'évapore-t-il avec le temps ? La vérité sur la perte de puissance et la préservation

- Qu'est-ce que le processus de pulvérisation cathodique DC ? Un guide étape par étape pour le dépôt de couches minces

- Comment réduire la porosité en métallurgie des poudres ? Optimiser le compactage et le frittage pour des pièces plus denses

- Le graphite rétrécit-il ? Le rôle critique de la température et du rayonnement sur la stabilité dimensionnelle

- Que fait un appareil de revêtement par pulvérisation cathodique ? Obtenez des revêtements ultra-fins et uniformes pour votre laboratoire

- Quels sont les consommables essentiels requis pour les processus de laboratoire ? Guide expert sur le PTFE, les céramiques et les creusets

- Qu'est-ce que le frittage de poudres ? Un guide de la fabrication de pièces de forme finale

- Le distillat de THC se dissout-il dans l'eau ? Décryptage scientifique du cannabis hydrosoluble